Значительная часть производственных мощностей по выпуску анилоксов и систем для их очистки сосредоточена на севере Англии, вокруг промышленного центра страны — Манчестера. Именно здесь находятся такие известные компании, как Praxair, Sandon, Pamarco, Cheshire Engraving, Tech Cell, BEL, Apex.

Значительная часть производственных мощностей по выпуску анилоксов и систем для их очистки сосредоточена на севере Англии, вокруг промышленного центра страны — Манчестера. Именно здесь находятся такие известные компании, как Praxair, Sandon, Pamarco, Cheshire Engraving, Tech Cell, BEL, Apex.

Перенос краски анилоксовым валом на печатную форму стал более разноплановым из-за требований к качеству печати, варьирующейся структуры ячеек и способов их гравирования. Хотя создать анилокс, успешно переносящий краску на любые носители при печати любых сюжетов, пока не удалось, производители стараются повышать линиатуры, одновременно увеличивая объём ячеек растровых валов.

В Cheshire Engraving Services приступили к работе над новым валом Max-Flo, отличающимся от традиционных более эффективными заполнением ячеек и краскоотдачей. Специалисты Tech Cell представляют технологию гравирования Gem с различной геометрией и линиатурой ячеек.

В Cheshire Engraving Services приступили к работе над новым валом Max-Flo, отличающимся от традиционных более эффективными заполнением ячеек и краскоотдачей. Специалисты Tech Cell представляют технологию гравирования Gem с различной геометрией и линиатурой ячеек.

«Интеллектуальное» растрирование печатных форм и специальные краски позволяют уменьшить количество секций флексомашины, а производители стараются сократить число необходимых анилоксов, создавая растровые валы, переносящие достаточное для печати плашек количество краски и пригодные для высококачественных растровых работ.

Техническая поддержка

Ведущие фирмы не ограничиваются простыми поставками, формируя отделы технической поддержки, помогающие получить от анилоксов максимальную отдачу, поддерживать их в чистоте и сохранности, знакомят с оптимальными методиками. Мощную техническую поддержку клиентов Pamarco Global Graphics обеспечивает сервис VIP (Value in Print).

Все предлагают решения для измерения параметров анилоксового вала, помогающие контролировать объём и износ ячеек. От грязного вала хороших результатов не добиться, а достойное техобслуживание обеспечат лишь регулярные измерения.

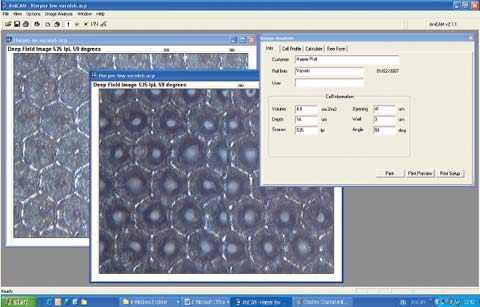

Одно из последних тестирующих устройств — спроектированный и разработанный английской Troika Systems портативный цифровой микроскоп AniCAM для проверки чистоты и износа растровых валов. Компания предложила собственные технологию визуальной оценки ячеек и способ тестирования объёма. Данные архивируются для сравнения с зафиксированными ранее параметрами вала.

На копии экрана внизу показаны микрофотографии одного и того же анилоксового вала с чистыми ячейками и остатками лака. Без лака его объём 5,7 см3/м2 при глубине ячеек 18 микрон, а с остатками — 4,8 см3/м2 и 14 микрон. Потеря почти 1 см3/м2 диктует необходимость очистки вала, иначе при печати неизбежна потеря оптической плотности.

Системы очистки

Бывают нескольких типов: жидкостные, порошковые и ультразвуковые. Безусловно, чистыми должны быть печатные формы, красочные насосы и прочие компоненты печатной машины, но чистота анилоксовых валов ещё критичнее. В работе важен постоянный объём подаваемой краски или лака — даже небольшие отклонения ставят под угрозу качество и стабильность печати, рискуют обернуться дорогостоящими перепечатками. Требования заказчиков растут, и их выполнение невозможно без точного, постоянного и прогнозируемого дозирования переносимой на материал краски. Чистые анилоксовые валы — это повышенная стабильность плотности красочных оттисков, улучшенное качество продукции, сокращение простоев, оптимальная производительность. Неверный уход снижает их потенциал, приводит к необходимости досрочного восстановления.

Оборудование

MicroClean — автономная закрытая система очистки валов сухим пластиком, мягко удаляющая остатки красок и лаков с восстановлением исходного объёма ячеек. Рекомендована для регулярной очистки керамических и хромированных валов с линиатурой до 1500 lpi без повреждения ячеек. Пригодный для вторичной переработки пластик не боится влажности, а его специальное покрытие предотвращает накопление статического электричества.

MicroClean — автономная закрытая система очистки валов сухим пластиком, мягко удаляющая остатки красок и лаков с восстановлением исходного объёма ячеек. Рекомендована для регулярной очистки керамических и хромированных валов с линиатурой до 1500 lpi без повреждения ячеек. Пригодный для вторичной переработки пластик не боится влажности, а его специальное покрытие предотвращает накопление статического электричества.

Машины поставляются в широком диапазоне форматов, чистящая пушка имеет 1 или 2 головки (для ускорения обработки), стойки для регулировки ширины, опцию программирования с предварительной загрузкой программы циклов очистки специфических линиатур.

Более 30 лет Renzmann проектирует, производит и продаёт системы очистки и дистилляции для полиграфии. До недавних пор основным чистящим средством оставались растворители, но с ужесточением законодательных требований по работе с ними вырос интерес к альтернативным, водным технологиям очистки.

В основе водных чистящих составов щелочные агенты или каустическая сода. Как и для сольвентных систем, оптимальна обработка при 60–90 ºС.

Размягчённые чистящим средством загрязнения (физико-химический процесс) удаляются с поверхности под действием распыляемых струй или ультразвуковых волн.

Законодательные новшества

Многие очищавшие растровые валы растворителями теперь вынуждены инвестировать средства в вытяжные очистные системы воздуха или переключаться на альтернативные технологии.

Основной критерий при принятии решения — экологические и экономические аспекты очистки отработанного воздуха плюс технологические требования к усовершенствованным очистным системам.

Уровень современных методик и технологий очистки диктуется совершенствованием красок и лаков, химическими и физическими свойствами очищаемых компонентов, ужесточением экологического и трудоохранного законодательства. Пользователи поставлены перед выбором: химическая очистка или избавленный от химикатов процесс с ограниченными сферой применения и эффективностью.

Именно поэтому в последние годы широко применяются механизированные водные системы очистки валов. Разбавляемые водой чистящие растворы практически не выделяют органических субстанций, поэтому особенно актуальны при новых экономических и экологических тенденциях. Подобные решения демонстрируют отличные результаты и всё чаще применяются на производстве.

По словам главы исследовательского отдела KS Chemie Томаса Вернера, при невозможности работы с водой (например, при очистке в линию) используются альтернативные решения с пониженным выбросом летучих органических соединений, в т. ч. на основе растворителей с высокой температурой кипения.

Выбор технологии/системы очистки

Выбор типа очистки (распыляемыми струями или погружением в ванну с ультразвуковой очисткой, а также вида используемой среды — водной нейтральной или щелочной) определяется спецификой очищаемых участков и, в значительной степени, химическими и физическими свойствами моющего средства и загрязнений.

Важный фактор — эффективность технологии и системы очистки. Чистка распылением эффективнее, особенно когда речь о красках. Решения на водной основе, в т. ч. комбинирующие химическое воздействие с механическим, поглощают больше грязи и лучше растворителей размягчают засохшие и затвердевшие краски.

Объединение технологии распыления с водной очисткой — мощный и экологически чистый способ для печатников и поставщиков красок. Другое серьёзное преимущество водных технологий — гибкость в конструировании систем: они не взрывоопасны, не требуют очистки отработанного воздуха.

* Журнал FlexoTech, май/июнь 2006 г. © FlexoTech, Published by Whitmar Publications Ltd.

НАШИ

В последние годы культура производства и печати значительно выросла: большинство типографий обзавелось современными устройствами по очистке анилоксов. Хотя у каждого способа очистки собственные плюсы и минусы, мы рекомендуем клиентам наиболее щадящую, с нашей точки зрения, жидкостную очистку — ежедневную, периодическую и глубокую. Плюс и в том, что на небольших производствах технология может реализовываться вручную. Необходимы лишь ванна и специальная стальная щётка для валов. При жидкостной очистке происходит не вымывание, а разрушение засохшей или полимеризованной краски.

Андрей Семичев (andrey@uvservice.ru ), генеральный директор компании UV-Service

.jpg)

.jpg)

.jpg)

/13266599/i_380.jpg)

/13266614/i_380.jpg)

/13266635/i_380.jpg)

/13266576/i_380.jpg)