Несмотря на рост популярности однокомпонентных фотоэмульсий, многие печатники используют эмульсии диазотипные или двойного отверждения. Поэтому до нанесения на сетку производится их очувствление, т. е. смешивание с нужным количеством раствора сенсибилизатора (диазо-соединения), поставляемого в виде порошка, концентрата или раствора (последний наименее пригоден к хранению). Перед добавлением к основе необходимо убедиться, что сенсибилизатор полностью растворён или перемешан. Когда нет уверенности в качестве водопроводной воды, для растворения диазотипных соединений следует применять дистиллированную воду. После этого можно смешивать оба компонента.

Несмотря на рост популярности однокомпонентных фотоэмульсий, многие печатники используют эмульсии диазотипные или двойного отверждения. Поэтому до нанесения на сетку производится их очувствление, т. е. смешивание с нужным количеством раствора сенсибилизатора (диазо-соединения), поставляемого в виде порошка, концентрата или раствора (последний наименее пригоден к хранению). Перед добавлением к основе необходимо убедиться, что сенсибилизатор полностью растворён или перемешан. Когда нет уверенности в качестве водопроводной воды, для растворения диазотипных соединений следует применять дистиллированную воду. После этого можно смешивать оба компонента.

Смешивать следует чистыми инструментами, чтобы не загрязнять эмульсию и не допускать попадания в неё посторонних веществ, ухудшающих качество эмульсионного слоя (рис. 2). Следует применять только ёмкости из нержавеющей стали, дерева или пластика. За исключением дихроматических эмульсий, рекомендуется сенсибилизировать сразу весь объём эмульсии полным количеством сенсибилизатора. Частичное смешивание может привести к ошибкам в определении пропорций.

Смешивать следует чистыми инструментами, чтобы не загрязнять эмульсию и не допускать попадания в неё посторонних веществ, ухудшающих качество эмульсионного слоя (рис. 2). Следует применять только ёмкости из нержавеющей стали, дерева или пластика. За исключением дихроматических эмульсий, рекомендуется сенсибилизировать сразу весь объём эмульсии полным количеством сенсибилизатора. Частичное смешивание может привести к ошибкам в определении пропорций.

Для получения однородного гладкого покрытия эмульсию следует готовить за несколько часов перед применением или, при возможности, за день. Это избавляет от воздушных пузырьков, неизбежно появляющихся при перемешивании. Сенсибилизированные или однокомпонентные эмульсии, хранящиеся в холодильнике, нужно извлекать за несколько часов (или за день) до применения; это позволит им приобрести обычную вязкость.

После нанесения эмульсии сосуд с ней следует закрыть, тщательно вытерев его горловину, чтобы избежать высыхания состава и попадания в него сухих частиц, способных повлиять на качество эмульсионного слоя на следующих трафаретах.

Примечание

После работы с сенсибилизатором тщательно мойте руки и загрязнённые участки кожи водой с мылом.

Два метода нанесения эмульсии

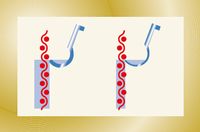

Перед нанесением эмульсии трафарет следует подготовить и тщательно высушить. Нужно знать, что тип ткани и номер сетки в сочетании с технологиями покрытия и сушки влияют на толщину эмульсионного слоя и равномерность формы (шероховатость Rz). Поэтому необходимо иметь представление о составе и свойствах трафаретной эмульсии: содержании твёрдых веществ или вязкости. Для обеспечения высокого разрешения трафаретная форма должна иметь эмульсионный слой минимальной толщины с печатной стороны сетки (рис. 3).

Перед нанесением эмульсии трафарет следует подготовить и тщательно высушить. Нужно знать, что тип ткани и номер сетки в сочетании с технологиями покрытия и сушки влияют на толщину эмульсионного слоя и равномерность формы (шероховатость Rz). Поэтому необходимо иметь представление о составе и свойствах трафаретной эмульсии: содержании твёрдых веществ или вязкости. Для обеспечения высокого разрешения трафаретная форма должна иметь эмульсионный слой минимальной толщины с печатной стороны сетки (рис. 3).

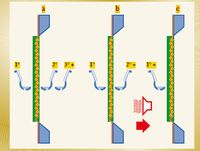

Это необходимо, чтобы избежать увеличения размеров тонких линий или растровых точек в результате неконтролируемого растекания краски. Для этого эмульсию следует наносить методом «сырой по сырому», последний слой всегда наносится с внутренней (ракельной) стороны сетки (рис. 4). Нанесённый слой эмульсии сразу сушится, по возможности в горизонтальном положении формы ракельной стороной вверх. Для получения равномерного покрытия натяжение сетки не должно быть ниже 14 Н/см (или 17-18 Н/см для больших форматов).

Это необходимо, чтобы избежать увеличения размеров тонких линий или растровых точек в результате неконтролируемого растекания краски. Для этого эмульсию следует наносить методом «сырой по сырому», последний слой всегда наносится с внутренней (ракельной) стороны сетки (рис. 4). Нанесённый слой эмульсии сразу сушится, по возможности в горизонтальном положении формы ракельной стороной вверх. Для получения равномерного покрытия натяжение сетки не должно быть ниже 14 Н/см (или 17-18 Н/см для больших форматов).

Нанесение эмульсии должно осуществляться при приглушённом дневном свете либо под маломощными флюоресцентными или лампами накаливания, при отсутствии пыли в помещении.

Рекомендации

Эмульсию можно наносить вручную либо на станке. Автоматические машины помогают стандартизировать процесс при большой интенсивности производства, когда наносят эмульсию и обрабатывают трафарет несколько операторов. Станки программируются так, чтобы эмульсия наносилась на каждую сетку идентичным образом: неравномерности, появляющиеся при ручном нанесении, сглаживаются.

Эмульсию можно наносить вручную либо на станке. Автоматические машины помогают стандартизировать процесс при большой интенсивности производства, когда наносят эмульсию и обрабатывают трафарет несколько операторов. Станки программируются так, чтобы эмульсия наносилась на каждую сетку идентичным образом: неравномерности, появляющиеся при ручном нанесении, сглаживаются.

Количество наносимых слоёв зависит не только от состава эмульсии, но и от номера сетки, типа кюветы. В справочных таблицах производителей даны советы по определению количества слоёв, необходимых для конкретной эмульсии и номера сетки. Однако важно помнить, что реальные условия могут затруднить получение предполагаемой толщины эмульсии по ряду причин:

-

изготовители станков для нанесения эмульсии не применяют кюветы универсального типа, используют разные скорости нанесения;

-

радиус кромки кюветы различается для разных стран и производителей (рис. 5);

-

ручное и машинное нанесение даёт разные результаты даже при использовании кювет с идентичными параметрами (см. табл.). Причины — различия рабочего давления и одновременное нанесение эмульсии с двух сторон в автоматических машинах.

Советы

Станок для нанесения эмульсии можно настроить так, чтобы одновременно был нанесён один слой на обе стороны сетки, а затем один или два слоя на ракельную сторону формы. Обратите внимание, результат 1+3 по толщине эмульсии равен покрытию 2+4; поэтому ракельную сторону формы следует покрывать двумя слоями.

Станок для нанесения эмульсии можно настроить так, чтобы одновременно был нанесён один слой на обе стороны сетки, а затем один или два слоя на ракельную сторону формы. Обратите внимание, результат 1+3 по толщине эмульсии равен покрытию 2+4; поэтому ракельную сторону формы следует покрывать двумя слоями.

При ручном нанесении эмульсии первый слой наносится на одну сторону, а все последующие — на другую. Понятно, что одновременное двустороннее нанесение невозможно. Следует очень внимательно следить, чтобы кювета не загрязнялась и не повреждалась. Кромка должна быть идеально прямая и слегка закруглённая, чтобы уменьшить количество необходимых проходов.

При ручном нанесении эмульсии первый слой наносится на одну сторону, а все последующие — на другую. Понятно, что одновременное двустороннее нанесение невозможно. Следует очень внимательно следить, чтобы кювета не загрязнялась и не повреждалась. Кромка должна быть идеально прямая и слегка закруглённая, чтобы уменьшить количество необходимых проходов.

Перед нанесением набранной в кювету эмульсии следует убедиться, что на её поверхности отсутствуют воздушные пузырьки (рис. 6), поскольку на трафарете они могут проявиться в виде полос на эмульсионном слое (рис. 7). Независимо от избранного способа, нанесение должно быть относительно медленным и равномерным. Слишком быстрое распределение эмульсии вызовет появление пузырьков, которые застревают в ячейках (рис. 8), особенно при использовании сеток низких номеров.

Альтернативные методы нанесения эмульсии

Многие изготовители трафаретных форм пришли к заключению, что эмульсии двойного отверждения и чистые фотополимерные дают наилучшие результаты при соблюдении технологий «сырой по сырому». Но иногда полезны альтернативные методы «сырой по сухому», позволяющие изготавливать более тонкие трафаретные формы, не меняя поверхностной шероховатости Rz.

Многие изготовители трафаретных форм пришли к заключению, что эмульсии двойного отверждения и чистые фотополимерные дают наилучшие результаты при соблюдении технологий «сырой по сырому». Но иногда полезны альтернативные методы «сырой по сухому», позволяющие изготавливать более тонкие трафаретные формы, не меняя поверхностной шероховатости Rz.

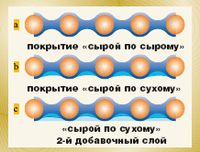

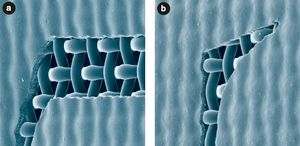

Суть метода — нанесение на сетку слоёв «сырой по сырому» (рис. 9а), сушка и нанесение дополнительных слоёв на печатную сторону формы с использованием промежуточной сушки (рис. 9b). Позволяет получить более тонкий эмульсионный слой на тканях с относительно большим процентом открытой поверхности или при использовании эмульсий с низкой вязкостью, имеющих тенденцию к проваливанию в ячейки сетки после сушки.

При такой технологии первый или второй дополнительный слой «сырой по сухому» не увеличивают толщины трафарета, а заполняют впадины, образовавшиеся после первого покрытия, придавая форме требуемую ровность (рис. 10 а, b). С её помощью можно последовательно увеличивать толщину формы на грубых сетках для специальных работ. При использовании соответствующей фотоэмульсии можно получить возвышение эмульсионного слоя над сеткой в 2 мм и более (рис. 11).

При такой технологии первый или второй дополнительный слой «сырой по сухому» не увеличивают толщины трафарета, а заполняют впадины, образовавшиеся после первого покрытия, придавая форме требуемую ровность (рис. 10 а, b). С её помощью можно последовательно увеличивать толщину формы на грубых сетках для специальных работ. При использовании соответствующей фотоэмульсии можно получить возвышение эмульсионного слоя над сеткой в 2 мм и более (рис. 11).

.jpg)

.jpg)

.jpg)

/13266599/i_380.jpg)

/13266614/i_380.jpg)

/13266635/i_380.jpg)

/13266576/i_380.jpg)