Чтобы оптические свойства полимерной плёнки соответствовали сфере применения, необходимо строго контролировать химические свойства её поверхности, степень поверхностного и внутреннего рассеивания света..

Химические свойства поверхности — один из главных секретов плёнки — определяются нанесённым полимерным покрытием и выполненными над ней технологическими операциями, будь то нанесение субстрата (адгезива, праймера) или предварительная обработка коронным разрядом.

Последняя широко применяется при производстве упаковки для улучшения адгезии красок, лаков, металлизированных составов к поверхности полимерных плёнок. Принцип действия — окислительные процессы в полимере: поверхностная энергия плёнки возрастает прямо пропорционально концентрации кислородосодержащих групп. Какова же природа поверхности полимерных плёночных материалов? Останутся ли химические свойства ориентированного полипропилена (OPP) теми же и после его обработки коронным разрядом?

Влияние технологии

Обработанная поверхность ориентированной плёнки из полипропилена не является гомополимерной, по свойствам она ближе к соэкструдированному многослойному материалу или двойному и тройному сополимеру полипропилена и даже полиэтилена. Неориентированные плёнки вполне могут иметь однородную поверхность или представлять смесь гомополимера с сополимером (в зависимости от структуры и сферы применения). Степень ориентации, помимо прочего, влияет на взаимодействие коронного разряда с поверхностью плёнки: для одного полимера с одинаковым уровнем поверхностной энергии (одинаковой степенью активации коронным разрядом) химические свойства поверхности с разной степенью ориентации будут различны.

Поверхностные свойства даже одного материала существенно отличаются после обработки пламенем и коронным разрядом из-за различий в технологиях. Серьёзно разнится и поверхностная энергия в зависимости от концентрации в поверхностном слое кислородосодержащих групп. Зная уровни этой энергии и насыщенности поверхности кислородом, можно установить, обрабатывался материал пламенем или коронным разрядом. Принято считать: чем выше уровень обработки, тем лучше; но чересчур интенсивное воздействие приводит к деструкции поверхности.

Матовость

Оптические свойства материала определяются его внутренней и внешней структурой. Лёгкая матовость прозрачных субстратов объясняется рассеиванием света в их среде.

Уровень матовости определяют две составляющие: поверхностная и внутренняя. Причина первой — неровности, размер которых превышает 1/6 длины световой волны. Источники второй — рассеянные в толще плёнки мельчайшие частицы вкупе с колебаниями плотности (чередованием аморфных и кристаллических участков).

В аморфных полимерах типа полистирола внутренней матовости нет, как нет и граничащих кристаллических/аморфных структур: не содержащие кристаллов полимеры отличаются высокой прозрачностью. Матовый полиэтилен высокой плотности (HDPE), напротив, содержит множество кристаллических областей.

Оценка матовости

Чтобы определить источник матовости, оценивают уровни её поверхностной и внутренней составляющих. Поскольку основная причина первой — неровности, оценку производят, устраняя их путём подмены поверхностей. Один из вариантов — нанесение на материал скрадывающей неровности жидкости (масла, жира). После их заполнения поверхность станет гладкой: свет не будет рассеиваться, поверхностная матовость исчезнет. Важное условие — соответствие жидкости показателю преломления света для плёнки, исключающее остаточное рассеивание между нею и жидкостью. У большинства полиолефинов показатель преломления 1,5 — для них подойдёт минеральное масло или, на крайний случай, выделяемый человеческой кожей жир. Смажьте им поверхность плёнки: если она станет прозрачнее, налицо поверхностная матовость.

Чтобы определить соотношение поверхностной и внутренней матовости, замерьте её суммарный уровень, затем смажьте плёнку маслом (с одной стороны или с обеих) и проверьте разницу: она охарактеризует поверхностную матовость, между поверхностной и общей — внутреннюю.

Матовые материалы

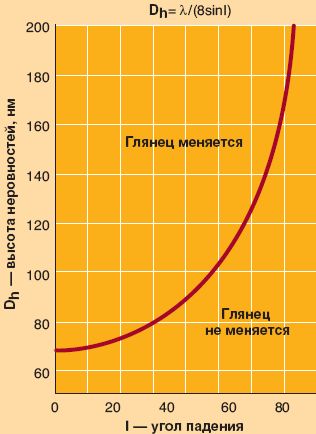

Степень влияния неровностей на матовость наглядно иллюстрирует рэлеевская модель (рис. 1) для волн 550 нм красного спектра. В примере длина волны делится на 8 sin I (угол падения), и получаются требуемые 1/6 длины световой волны.

Если необходим матовый на поверхности материал, пользуясь графиком, можно оценить требуемый размер его поверхностных неровностей. Матовые плёнки изготавливаются методом соэкструдирования основного материала и специального тонкого слоя, наполняемого минеральными частицами или разнородной полимерной смесью (диаметр частиц определяется соотношением вязкостей полимеров). В OPP-плёнках поверхностный слой представляет собой смесь полипропилена и полиэтилена высокого давления, иногда сополимера полипропилена. Патентов на смеси для матирования множество, но практически все базируются на этих трёх компонентах.

Источник внутренней дымки в материалах из одного аморфно-кристаллического полимера — встроенные в аморфные полимерные цепи слоистые кристаллы, формирующие укрупнённые аморфно-кристаллические образования — сферолиты.

У рассеивания света, способствующего возникновению внутренней матовости, две причины. Первая — при переходе от аморфного состояния к кристаллическому меняется плотность: часть пропускаемого света преломляется, матовость растёт. Вторая причина — частичное рассеивание на сферолитах, размер которых соответствует длине волны света. Слишком большие или маленькие сферолиты на рассеивание не влияют: формирование микроскопических очагов кристаллизации даже снижает матовость за счёт образования множества мелких сферолитов. В аморфных полимерах (полистирол, поликарбонат, полиметилметакрилат) кристаллов нет вообще. Они полностью прозрачны, и любая внутренняя дымка объясняется наличием в полимере мелких частиц (остатков катализаторов).

На уровень внутренней матовости влияет и технология производства полимерного материала — от неё зависит распространённость и размер кристаллизованных участков, а также плотность аморфных. Ориентация полимера увеличивает среднюю плотность аморфной фазы, уменьшая рассеивание света на границе кристаллических и аморфных участков, т. е. снижает матовость. Температурные воздействия при изготовлении аморфно-кристаллических полимеров сказываются на формировании центров кристаллизации и скорости их роста, оказывающей влияние на внутреннюю матовость.

Важность оптических свойств

Зачем вообще задаваться вопросом об оптических свойствах плёнки? Важность любого параметра зависит от области применения материала. Поверхностная матовость крайне важна при печати и нанесении металлизированных покрытий, если требуется яркая поверхность с металлическим блеском или безупречное качество изображений. Уровень внутренней матовости актуален при реверсной печати, когда изображение просматривается через плёнку, а для непрозрачной, металлизированной плёнки значения не имеет.

Если от полимерной плёнки требуется матовая или бумагоподобная поверхность, на первый план выходит поверхностная матовость (и внешней стороны, по которой идёт печать, и внутренней). Гладкий, глянцевый запечатываемый носитель в комбинации с грубой, матовой поверхностью, через которую просматривается изображение, придаст полимеру вид бумаги. Внутренняя матовость тоже делает материал «более плоским», но в сочетании с гладкой поверхностью сходство с бумагой невелико. «Бумагоподобный» внешний вид — дело вкуса целевой аудитории, как и оттенки «белого» — холодные синие или тёплые красные.

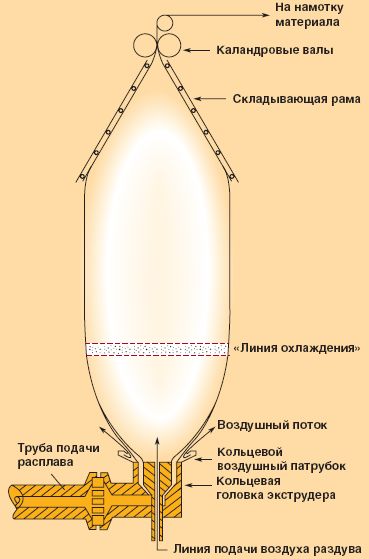

На оптические свойства материала влияют технологии производства плёнки (в первую очередь условия охлаждения после экструдирования). В экструдировании методом раздува границей формирования из расплава прочной плёнки часто становится т. н. «линия охлаждения» (рис. 2).

Ниже неё плёнка прозрачная, ибо расплавлена, выше — матовая, т. к. охлаждена и образующиеся при охлаждении кристаллиты рассеивают свет. Ограничивающий фактор производства плёнок методом раздува — скорость их охлаждения: в роли хладоагента выступает поток воздуха, коэффициент теплопроводности которого варьируется в пределах 85,2–114 Вт/м2/0 ºC. Экструзионные плоскощелевые отливочные линии, имеющие благодаря охлаждающему барабану более высокую скорость охлаждения (1420 Вт/м2/0 ºC), выдают более прозрачный материал: их иная, чем у полученных методом раздува плёнок, кристаллическая структура влияет на внутреннюю матовость. Линия охлаждения присутствует и здесь (в области перехода плёнки в твёрдое состояние), но её легко спутать с точкой, где плёнка покидает охлаждающий вал.

В ходе выбора технологии производства плёнок — плоскощелевой экструзии или экструдирования с раздувом — учитываются не только параметры материалов, но и капиталовложения и разница в производительности. Когда же требуются высокие оптические свойства, не стоит забывать о преимуществах быстрого охлаждения при изготовлении плёнок методом плоскощелевой экструзии.

Редакция выражает искреннюю благодарность заведующему кафедрой «Управление качеством» МГУП д. т. н. Евгению Баблюку за консультации при переводе статьи.

.jpg)

.jpg)

.jpg)

/13266599/i_380.jpg)

/13266614/i_380.jpg)

/13266635/i_380.jpg)

/13266576/i_380.jpg)