Технология ламинации (lamination — слоистая структура, раскатка) позволяет получить из нескольких материалов совершенно новый, с заданными прочностными, барьерными и визуальными свойствами.

В 80–90-х годах прошлого века, когда многослойная упаковка начала завоёвывать мир, появился и спрос на устройства для её изготовления. Выделились две ветви промышленных ламинаторов: соединяющие материалы склеиванием (клеевые) и нанесением одного на другой в виде расплава (экструзионные). О представленных на российском рынке промышленных широкорулонных клеевых ламинаторах (из-за построения в обиходе называемых мостовыми) и пойдёт речь. Ассортимент весьма широк: агрегаты Acom, Bielloni, Comexi, DCM Group, Kohli, Nordmeccanica, Bobst Group (Rotomec, Schiavi), Kroenert, Sung An Machinery (SAM), Soma, Tifmak, Uflex, Uteco, Vea, Vega и Wordly Industrial.

Бессольвентные, сольвентные, универсальные

Тип клея — основной критерий деления рассматриваемых машин на типы: сольвентные работают с клеями на основе растворителей, бессольвентные используют специальные полиуретановые клеи с катализаторами.

Суть различий в составе двухкомпонентных клеёв, основа («базис») которых — вязкий полиуретановый олигомер, подсказывают названия: из бессольвентных устранён растворяющий компонент. Роль отвердителя в обоих исполняет парный преполимер, вступающий с базисом в реакцию полимеризации (см. статью «Костюмер для упаковки», ФСП № 1, 2007).

Разновидностей сольвентной технологии две: сухая — ламинирующий материал прикатывается на предварительно высушенный в тоннельной сушке слой адгезива, влажная («мокрое каширование») — материалы прикатываются сразу после нанесения клея, а потом проходят сушильное устройство. Основное ограничение последней — требование к пористости одного из материалов, позволяющего испаряться влаге. Обязательный элемент сольвентной технологии — размещаемая на горизонтальном проводящем мосту (в не рассматриваемых комбинированных системах встречается вертикальное построение) тоннельная сушка.

Из-за негативного воздействия на окружающую среду, работающие с сольвентными клеями ламинаторы постепенно уступают дорогу на европейском рынке бессольвентным и объединяющим обе технологии универсальным (комбинированным) — среди представленных в обзоре производителей только сольвентные предлагают корейская SAM, тайваньская Wordly Industrial, индийские Kohli и Uflex.

Современные бессольвентные клеи позволяют работать практически с любыми комбинациями материалов, они пожаробезопасны, экологически чисты, а стоят меньше сольвентных. Недостатков они не лишены, основной — длительный процесс подготовки готового ламината к завершающим технологическим операциям: после изготовления он должен «отлежаться» не менее 24 часов. «Иначе, — отмечает начальник производственно-технического отдела “Хопёрская упаковка” Нина Носальская, — при дальнейшей обработке (прикатке 3-го слоя, резке в рулоны и пр.) может произойти сдвиг слоёв и размазывание, склеивание рулона по торцам и пр.».

Сольвентные клеи пригодны для сухого и влажного ламинирования, имеют хорошую адгезию ко многим материалам, характеризуются высокой начальной прочностью ламинирования. Осложняет работу необходимость поддержания постоянной вязкости, для чего клеевые секции оборудуются вискозиметрами.

Дуплекс или триплекс?

Значительную долю рынка упаковочных материалов делят между собой двух- и трёхслойные ламинаты — самые оптимальные по техническим показателям и стоимости. Для их изготовления предназначены дуплексные и триплексные (в статье этот тип не рассматривается) ламинаторы, за один проход изготавливающие 2- и 3-слойные комбинации соответственно.

Все машины поддерживают различные технологии нанесения клеёв и покрытий, хотя для лучшего «схватывания» ламината рекомендуется, чтобы один из слоёв (чаще первый) прикатывался сольвентным способом.

На практике, большинство трёхслойных материалов производится на дуплексных системах в два прохода (с промежуточным «вылёживанием» материала при бессольвентной склейке). Возможна установка двух дуплексных ламинаторов в линию: в тандемной конфигурации чаще работают два универсальных ламинатора или универсальный с бессольвентным.

Рабочая ширина аппарата подбирается под формат печатных машин — в идеале должна быть равна или больше ширины печатного полотна. Нижний предел ширины материала указывает на возможности системы натяжения машины (как правило, 40–60% от максимума, в зависимости от производителя).

Средняя производительность современных ламинаторов 200 м/мин, макс. 400 м/мин и выше — таковы системы Acom, Bielloni, DCM Group, Nordmeccanica, Rotomec, Schiavi, Soma, Uflex, Uteco. Заявляемая скорость, как правило, соответствует т. н. механической скорости, являясь отличным показателем сбалансированности машины, её способности противостоять динамическим нагрузкам.

Реальная производительность зависит от выбранной технологии, особенностей материала и клея. Макс. рабочие скорости отличают бессольвентные системы, более низкие у сольвентных объясняются не всегда высокой эффективностью (как правило, зависят от длины тоннеля) используемых сушек.

Смесевые рецепты

Одна из основных характеристик клеёв (сольвентных и бессольвентных) — количество составляющих, в зависимости от этого они могут быть одно- и двухкомпонентными. Первые применяются при кашировании бумаги (картона) фольгой и полимерными материалами, их особенность — отверждение влагой, содержащейся в материале и парах воздуха.

Неотъемлемый компонент ламинатора — станция смешения клея (клеевая станция), которую при работе с однокомпонентными клеями правильнее назвать станцией подачи клея, т. к. смешения в данном случае не требуется. В её составе — одна или две ёмкости для компонентов, система насосов и иногда расходомеров. Некоторые производители станций избавили пользователей от необходимости переливать в них клей — фабричные бочки с клеем устанавливаются на платформу станции, что, по замечанию главного технолога по ламинированию «Флексолэнд-М» Владимира Михеева (на производстве работает станция смешения 2KM), очень удобно и уменьшает потери клея.

Неотъемлемый компонент ламинатора — станция смешения клея (клеевая станция), которую при работе с однокомпонентными клеями правильнее назвать станцией подачи клея, т. к. смешения в данном случае не требуется. В её составе — одна или две ёмкости для компонентов, система насосов и иногда расходомеров. Некоторые производители станций избавили пользователей от необходимости переливать в них клей — фабричные бочки с клеем устанавливаются на платформу станции, что, по замечанию главного технолога по ламинированию «Флексолэнд-М» Владимира Михеева (на производстве работает станция смешения 2KM), очень удобно и уменьшает потери клея.

Основные параметры работы клеевой секции (процентное соотношение объёмов компонентов и расход клея в минуту, зависящий от формата и скорости ламинации) задаются с пульта управления, куда выводятся контрольные показатели её работы. Смешиваются компоненты в полой смесительной трубке со спиралевидной перемешивающей вставкой.

Крыть — надёжно

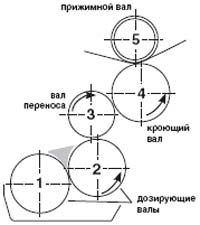

Стандартное исполнение бессольвентной клеевой секции — 4-валковая система (часто называемая 5-валковой с учётом прижимного вала): два дозирующих вала (преддозирующий и дозирующий), передаточный (трансферный) и наносящий (покрывной). По смесительной трубке, закреплённой в подвижной каретке (возможен вариант с фиксированной трубкой и подвижным устройством перемешивания), клей подаётся в пространство между хромированными преддозирующим и дозирующим валами, один из которых неподвижен и выполняет роль ракеля. Исключение — машины DCM Group и Vea, где для большей равномерности клеевой плёнки при первичной дозировке вращаются оба дозирующих вала. Важное условие — высокая точность изготовления преддозирующего вала, вращение которого может вызвать «пульсацию» грамматуры наносимой клеевой плёнки.

Стандартное исполнение бессольвентной клеевой секции — 4-валковая система (часто называемая 5-валковой с учётом прижимного вала): два дозирующих вала (преддозирующий и дозирующий), передаточный (трансферный) и наносящий (покрывной). По смесительной трубке, закреплённой в подвижной каретке (возможен вариант с фиксированной трубкой и подвижным устройством перемешивания), клей подаётся в пространство между хромированными преддозирующим и дозирующим валами, один из которых неподвижен и выполняет роль ракеля. Исключение — машины DCM Group и Vea, где для большей равномерности клеевой плёнки при первичной дозировке вращаются оба дозирующих вала. Важное условие — высокая точность изготовления преддозирующего вала, вращение которого может вызвать «пульсацию» грамматуры наносимой клеевой плёнки.

Второй вращается с заданной скоростью и передаёт клей на обрезиненный трансферный вал, а тот — на покрывной. Надёжный перенос клеевого слоя обеспечивает пятый вал — прижимной, через материал контактирующий с покрывным валом.

Нюанс, отличающий машины разных производителей, — регулировка относительных скоростей валов, в т. ч. в зависимости от скорости машины. От наличия функции напрямую зависит стабильность наносимой клеевой плёнки.

Ширина покрытия определяется длиной резинового передаточного вала (гильзы) и установкой боковых профилированных перегородок между дозирующими валами, ограничивающих размер клеевой «ванны» между преддозирующим и дозирующими валами. В соответствии с шириной ламинируемого полотна подбирается и трансферный вал: обрезиненный цельнометаллический или гильзовый. Лёгкие и удобные при работе с большими форматами ламинирования гильзы, предлагаемые большинством производителей стандартно или опционально (Acom Variant 12, Comexi Nexus One и Nexus Evo, все модели DCM Group, Kohli, Uteco), демонтируются посредством «вышибания» (на моделях предыдущего поколения) или пневматически. «Однако пневматические системы, — отмечает мастер-технолог участка ламинации “Флексо-Сервис” Виталий Михайлин, — чувствительны к попаданию под рукав клея или этилацетата. Валы при работе нагреваются — компоненты быстро высыхают, и гильза приклеивается намертво».

Особняком стоят бессольвентные системы Nordmeccanica, в которых гильзы, рассматривающиеся производителем как возможный источник перекосов и неравномерного нанесения клея, не используются принципиально.

Особняком стоят бессольвентные системы Nordmeccanica, в которых гильзы, рассматривающиеся производителем как возможный источник перекосов и неравномерного нанесения клея, не используются принципиально.

Узел нанесения клея сольвентного ламинатора построен по принципу секции глубокой печати, состоящей из вращающегося в поддоне с клеем гравированного наносящего цилиндра и прилегающего к нему ракеля для снятия излишков адгезива. Клей подаётся из специальной ёмкости (бака) из нержавеющей стали. В составе ракельного узла — ракельное полотно, его держатель, регулирующие давление ракельного полотна пневмоцилиндры.

Верная доза

Точная дозировка подачи клея — ключевая характеристика процесса ламинирования. В сольвентной технологии количество наносимого на материал клея зависит от типа гравировки кроющего цилиндра и процента содержания растворителя (вязкости).

Точная дозировка подачи клея — ключевая характеристика процесса ламинирования. В сольвентной технологии количество наносимого на материал клея зависит от типа гравировки кроющего цилиндра и процента содержания растворителя (вязкости).

Бессольвентный ламинатор настраивается регулировкой расстояния между дозирующими валами, т. н. «микрометрического зазора» (обычно 0,08–0,15 мм). Специальный ультразвуковой или весовой («поплавковый») датчик генерирует сигнал, фиксирующий количество клея между валами: при его снижении ниже запрограммированного станция смешения клея увеличивает расход на нужную величину. Общий объём наносимого на материал в бессольвентной секции клея зависит от соотношения скоростей дозирующего, трансферного и наносящего валов.

Не менее важна в бессольвентной технологии температура клея. Для её удержания на требуемом уровне оба дозирующих и покрывной валы являются термостатируемыми. Уровень и диапазон температур определяют тип клея.

Надёжный прижим

Ключевая операция — прикатка ламинируемых материалов происходит в секции ламинирования, обычно состоящей из двух валов: обрезиненного прижимного и термостатируемого хромированного кашировального. Для улучшения прижимного контакта в крупноформатных системах используются трёхвалковые секции (Soma Lamiflex E, SAM DLX 1300S/Н, все аппараты Comexi, DCM Group с шириной полотна более 1500 мм), в которых за ламинацию отвечает вал небольшого диаметра, вращающийся под давлением сопряжённого с ним габаритного силового вала. Давление прижима выставляется вручную, хотя возможно и дистанционное управление с пульта.

В сольвентных и универсальных машинах на выходе из секции покрытия или непосредственно перед секцией ламинирования устанавливается вал с подогревом, главная задача которого — сохранить консистенцию клея, удержать его вязкость на заданном уровне.

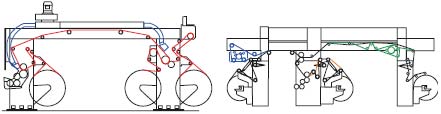

Особенности бессольвентного способа позволяют выпускать машины двух вариантов построения: с совмещением станции покрытия и ламинации в одной колонне (Acom, Bielloni, Comexi Power, DCM Group, SAM, Soma Lamiflex S, Uteco Rainbow-M) и разнесёнными по двум (все агрегаты Nordmeccanica, Kohli, Vea, а также Comexi Evo и One, SAM SLX 1300, Soma Lamiflex E, Uteco Mistral-M). Производители, отдающие предпочтение разделению станций, объясняют это тем, что при небольшом расстоянии между ними клей не может равномерно распределиться по полотну. Сторонники совмещения станций в одной колонне говорят о снижении риска загрязнения полотна, удобстве обслуживания, достижении больших скоростей и постоянстве температуры клея.

Ламинат под контролем

Важнейшее условие качественной работы любого ламинатора — бережная и точная проводка ламинируемых полотен по тракту, оснащение устройства рядом опций. Получить качественный ламинат помогает не только постоянно контролируемое натяжение склеиваемых материалов, но и обязательное согласование его уровней, предотвращающее деформацию ламината. По словам Михеева, целесообразно устанавливать минимальную величину натяжения, обеспечивающую стабильный режим проводки полотна. При слишком слабом натяжении прикатываемые слои могут прилегать неплотно (иметь т. н. «отлипы»), образовывать заломы или морщины, при слишком сильном материал получается напряженным, сильно скручивается.

Важнейшее условие качественной работы любого ламинатора — бережная и точная проводка ламинируемых полотен по тракту, оснащение устройства рядом опций. Получить качественный ламинат помогает не только постоянно контролируемое натяжение склеиваемых материалов, но и обязательное согласование его уровней, предотвращающее деформацию ламината. По словам Михеева, целесообразно устанавливать минимальную величину натяжения, обеспечивающую стабильный режим проводки полотна. При слишком слабом натяжении прикатываемые слои могут прилегать неплотно (иметь т. н. «отлипы»), образовывать заломы или морщины, при слишком сильном материал получается напряженным, сильно скручивается.

Основные элементы контроля натяжения — электрические тензодатчики и/или «танцующие» валы («балерины»), вырабатывающие сигналы управления на тормозные системы или двигатели переменного тока устройств размотки/намотки. Установку тех и других предусмотрели все производители.

Частенько необходим и охлаждающий вал перед устройством намотки, дабы предотвратить телескопирование рулона при работе с бессольвентными клеями, использовать высокотемпературный клей, нанести горячие восковые и другие покрытия. Подобная опция есть у всех поставщиков.

Малая толщина плёнок позволяет склеивать их внахлёст в автоматическом режиме. Для этого машины оснащаются устройствами намотки/размотки турельного типа и автосклейки, упрощающими загрузку материала, сокращающими простои. Стандартно установка турельных устройств предусмотрена в машинах Comexi Nexus Power, Rotomec CL 850 и Wordly Industrial. Хотя, отметил Михеев, они оправданы лишь на больших скоростях при работе с одинаковыми (по типу ламинируемых материалов и формату) заказами.

Малая толщина плёнок позволяет склеивать их внахлёст в автоматическом режиме. Для этого машины оснащаются устройствами намотки/размотки турельного типа и автосклейки, упрощающими загрузку материала, сокращающими простои. Стандартно установка турельных устройств предусмотрена в машинах Comexi Nexus Power, Rotomec CL 850 и Wordly Industrial. Хотя, отметил Михеев, они оправданы лишь на больших скоростях при работе с одинаковыми (по типу ламинируемых материалов и формату) заказами.

В перечне обязательных опций — электрические коронаторы для повышения уровня поверхностной энергии материалов и, как следствие, их адгезионной способности. Могут устанавливаться на обoих устройствах размотки (на триплексных системах — на трёх) и особенно актуальны при работе с материалами (в т. ч. импортными), чья поверхностная активация производилась задолго до начала работы.

По замечанию Носальской, весьма полезны устройства снятия статики, особенно в сухих помещениях, в которых на полотне может скапливаться большой статический заряд.

Мультифункционалы

При работе с большой номенклатурой материалов и клеёв стоит задуматься о приобретении универсальных систем, поддерживающих не только сольвентный и бессольвентный метод ламинации, но и нанесение клеёв холодной сварки (cold seal), поливинилиденхлоридного покрытия (ПВДХ), ламинацию с использованием синтетических восков (парафинирование), к числу которых относятся горячие расплавы (hot melt). Потенциал подобных устройств, фигурирующих в англоязычной литературе под именем «coater», основывается на модульности построения — большинство функций реализуется на базе сменных секций, монтируемых на специальной раме.

В работающих с термоплавкими составами (hot melt и пр. воски) устройствах обязателен подогрев поддонов и ракельных узлов, а при нанесении клеёв холодной сварки и использовании секций флексо и «полуфлексо» (опция в машинах Bielloni Julia Multisystem, Comexi Nexus Dual, DCM Laminastar Combi, Nordmeccanica Super Combi 3000, Uteco Mistral-M) весьма востребована система автоматической приводки.

Основное назначение двухвалковых секций «полуфлексо», состоящих из обрезиненного дукторного и гладкого покрывного валов, — нанесение лаковых композиций и праймеров. Не исключение — применение стандартных флексографских секций в составе ламинатора по их прямому назначению. Обоюдное преимущество обеих — лёгкость регулировки толщины наносимого красочного слоя в отличие от секций глубокой печати, где для этого приходится заменять гравированный цилиндр.

Составляющие успеха

Ламинация требует больших знаний и внимательности, поэтому на всех производствах комбинированных материалов есть должность технолога по ламинированию.

Все специалисты подчёркивают весомую роль квалификации и опыта персонала. «На печати брак виден сразу, а дефекты ламинирования могут проявиться со временем, — отмечает Михеев. — Хотя по окончании работы всё кажется идеальным, позже материал может расслоиться, сморщиться, телескопироваться в рулоне. Всё решает человеческий фактор: оператор контролирует размер поля склейки, равномерность нанесения клея и т. п. А бессольвентный ламинатор надолго не остановишь — клей начинает сохнуть, загустевать (через 10-15 минут его придётся утилизировать и залить новый, что увеличит расходы и время работы над тиражом). Потому все решения должны приниматься оперативно».

В работе и настройке современных систем ламинации оператору помогает компьютер. Запоминающее режимы работы специализированное ПО поставляется с машинами всех производителей. В числе фиксируемых параметров: скорости валов, температурный режим, усилия натяжения на устройствах размотки/намотки, диаметр рулонов. Все задания сохраняются на жёстком диске: открыв папку с параметрами заказа, оператор может повторить работу, сведя к минимуму дополнительные регулировки.

Автор выражает признательность специалистам компаний Bielloni Converting, Bobst Group, Converplas, DCM Group, National Adhesives, Soma Engineering, Sung An Machinery, «ВИП-Cистемы», «Итрако», «ПолиграфИмпорт», «Полиграфспектр», «Полимер Проект», «Полимер Трэйдинг», «Россита», «Тарос», «ТерраПринт», «УпакМеханика», а также печатных производств «Флексолэнд-М», «Флексо-сервис» и «Хоперская упаковка» за помощь при подготовке статьи.

.jpg)

.jpg)

.jpg)

/13266599/i_380.jpg)

/13266614/i_380.jpg)

/13266635/i_380.jpg)

/13266576/i_380.jpg)