Web Ofset Champion Group

Сушка и кондиционирование

Сушка и кондиционирование

Огромное влияние на качество и продуктивность брошюрования рулонной офсетной продукции методами шитья и склейки имеют устройство сушки, охлаждающие валики и система кондиционирования запечатываемого полотна. Поэтому крайне важно правильно подбирать рабочие параметры систем сушки и охлаждения, а также профиль сушки под тип бумаги (см. руководство «Как избежать сюрпризов при смене бумаги», с. 26–27).

Слипание

Если тетради в стопе слипаются и замедляют послепечатную обработку, обратитесь к производственным данным по системам сушки и охлаждения. Чаще всего причин слипания сразу несколько.

-

Некачественное охлаждение (недостаточный напор воды или слишком высокая её температура, недостаточный контакт запечатываемого полотна с охлаждающим валиком), слишком высокая температура в сушке или в зоне кондиционирования, конденсат растворителя на валиках.

-

Завышенная плотность красочного слоя, замедляющая испарение растворителей: парам сложнее пробиться через плотные слои краски. Чем толще красочная плёнка, тем дольше она сохнет. См. также руководство «Как избежать сюрпризов при смене бумаги», с. 20, 23.

-

Объём увлажняющего раствора зависит от плотности красочного слоя. Испарение воды требует значительной энергии (по этому показателю она уступает только бумаге), поэтому её избыток ведёт к проблемам. Удаление воды из запечатываемого полотна охлаждает бумагу за счёт испарения — здесь важно не пересушить материал. Влага поступает не только из системы увлажнения, но и из бумаги и окружающего воздуха. Холодная бумага притягивает её и поглощает при повышении температуры окружающей среды (по тому же принципу действуют охлаждающие валики, только без поглощения). Избыточная влага может скапливаться в рулонах при транспортировке и хранении.

-

Если проблема не исчезает, протестируйте термальную стабильность красок: они должны взаимодействовать как «комплект» и сохранять температурное окно при высыхании.

-

Недостаточная вытяжка — провоцирующий слипание фактор, но причины и эффект до конца не ясны.

-

Во избежание слипания специалисты по послепечати рекомендуют не превышать красочную плотность в 240–320%.

Нанесение силикона

|

Здесь и далее цветом выделены примечания от партнёра проекта — «Первого полиграфического комбината» |

|

Важными факторами, влияющими на закрепление краски, являются температура и время нахождения бумажного полотна в сушильном устройстве. Бумага должна находиться в сушке не менее 1 секунды. Процесс сушки происходит в три этапа:

|

Слой силикона защищает поверхность бумаги, придаёт дополнительный глянец, делает более гладкой, упрощая транспортировку потока тетрадей на приёмно-выводном устройстве. Силиконовую эмульсию подбирают под краску, иначе есть риск растворения краски эмульсией (аналогичный эффект при превышении температуры сушки).

![]() В некоторых типографиях силиконовые валики вращаются против движения запечатываемого полотна, особенно при работе с улучшенной газетной/суперкаландрированной бумагой. Это повышает и перенос силикона, и риск появления отметин в фальцаппарате, полошения запечатанного изображения, тумана, разрывов полотна и смазывания.

В некоторых типографиях силиконовые валики вращаются против движения запечатываемого полотна, особенно при работе с улучшенной газетной/суперкаландрированной бумагой. Это повышает и перенос силикона, и риск появления отметин в фальцаппарате, полошения запечатанного изображения, тумана, разрывов полотна и смазывания.

![]() Рекомендованное вращение силиконовых валиков — в направлении движения полотна. Для минимизации красочного тумана используйте высококонцентрированные эмульсии.

Рекомендованное вращение силиконовых валиков — в направлении движения полотна. Для минимизации красочного тумана используйте высококонцентрированные эмульсии.

![]() Восковые добавки к силикону сокращают риск отмарывания на плотных сортах бумаги, но тогда тетради несовместимы с УФ-лакированием.

Восковые добавки к силикону сокращают риск отмарывания на плотных сортах бумаги, но тогда тетради несовместимы с УФ-лакированием.

![]() Добавки эффективно предотвращают отмарывание на матовых мелованных сортах и бумаге с сатинированной отделкой.

Добавки эффективно предотвращают отмарывание на матовых мелованных сортах и бумаге с сатинированной отделкой.

![]() Избыточное количество силикона повышает риск разрывов полотна на фабричных стыках, если речь о бумаге с высоким впитыванием (газетная и улучшенная газетная).

Избыточное количество силикона повышает риск разрывов полотна на фабричных стыках, если речь о бумаге с высоким впитыванием (газетная и улучшенная газетная).

Стык соскребает большое количество силикона, снижая прочность бумаги. Причина разрыва фабричного стыка вдоль ленты после печатной секции — в большинстве случаев силикон.

Повторное увлажнение

Чтобы находиться в балансе с окружающей средой, бумаге необходимо достаточное количество влаги. Чистая офсетная бумага для рулонной печати с сушкой содержит 4–5% влаги. После печати в зависимости от температуры сушки её уровень падает до 0,5–2,5%.

Содержание влаги частично восстанавливается за счёт нанесения силикона. Но эффект ограничен, если аппликатор установлен после фальцаппарата: охладившись, бумага не сможет поглотить достаточно влаги за короткое время. Увлажнение эффективнее, если устройство нанесения силикона расположено после сушки, перед системой охлаждения, там запечатываемое полотно ещё не остыло.

|

|

Системы повторного увлажнения

Некоторые печатные машины оснащены специализированными модулями увлажнения, которые после системы охлаждения «загоняют» влагу под поверхность запечатываемого полотна, — для достижения нужной влажности используется электрический разряд. Оптимальное размещение такого модуля — между системой охлаждения и аппликатором силикона. После обработки бумага, как правило, на 80% восстанавливает начальный уровень влаги. Преимущества технологии:

-

исключено коробление при клеевом скреплении продукции с поперечным направлением отлива;

-

нет расползания страниц при комбинированном производстве (листовое и рулонное);

-

отсутствуют разрывы волокон;

-

предотвращается волнистость, связанная с климатическими условиями (но не с натяжением);

-

равномернее каскад — стабильнее производство, меньше ошибок в подсчётах;

-

упрощается работа со стопой, более стабильной и ровной;

-

меньше проблем со статическим электричеством — продуктивнее послепечатная обработка;

-

меньше расход силикона и его наслоение, выше эстетические характеристики продукта;

-

стабилизируется работа фальцаппарата, более качественные фальцы;

- меньше риск разрывов полотна и пыли от фальцаппарата — меньше необходимости в уборке.

Склейка в линию, размягчение фальца, шитьё

Склейка в линию даёт абсолютно плоский фальц: продукцию удобно укладывать в стопы и на паллеты, пускать на обработку и добавлять вкладки. Брошюры, журналы и газеты с проклейкой по корешку — высококачественная и практичная в транспортировке продукция. Склейка фальца в линию подходит для всех сортов рулонной офсетной бумаги.

Продольная склейка с прерывающимся контактом и нанесением размягчителя фальца выполняется на скорости до 20 м/с. Одновременно задействуются до 80-ти головок аппликатора. Изделия формата A3, A4 и A5 с поперечным направлением волокон склеивают исключительно в линию — с использованием специализированной системы. Современные устройства склейки полностью интегрированы с пультом управления печатной машины и поддерживают предварительную настройку параметров, включая расположение головок и характер нанесения клея.

Системы склейки в линию борются с растрескиванием фальца и прорыванием центральных страниц при шитье блоков — фальц размягчается увлажнением бумаги вдоль корешка.

Для газетных и мелованных видов бумаги используют разные виды клея. Мелование бумаги препятствует пропитыванию клеем бумажных волокон, поэтому требует особых клеящих составов. Плотный красочный слой будет дополнительным барьером, поэтому для оптимальной адгезии зону склейки не рекомендуется запечатывать.

Следует учитывать и фактор засыхания клея в дюзах аппликатора при простоях — систему склейки необходимо регулярно промывать.

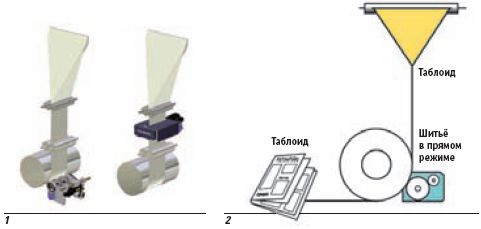

Шитьё в линию

| Температура нагрева бумаги зависит от её типа и варьируется от 110 до 160 ºС.

Низкая температура приводит к недостаточному закреплению краски. При высокой температуре на плотных мелованных сортах бумаги (свыше 115 г/м2) происходит пузырение красочного слоя – блистеринг (blistering – англ.). |

Технология продолжает набирать популярность во всём мире — две скрепки расширяют возможности дизайна при оформлении разворотов изображениями и заголовками. Существует два типа систем для шитья в линию: ленточные устройства, которые помещают под воронкой (или в любом месте машины, где есть ленточный транспортёр), и цилиндровые системы, сшивающие листы на фальцевальном цилиндре машины. Ширина самых тонких ленточных конструкций всего 100 мм.

Технология фальцевания

Регулировки. Настройка параметров в процессе печати отрицательно влияет на качество. Некоторые можно настроить предварительно, повысив качество, сократив отходы и время приладки. Ручные подстройки требуют большей тщательности.

Допуски. Факторы влияния:

-

Вспомогательные системы (биговки, размягчения, перфорирования) способствуют соблюдению жёстких допусков.

-

Допуски растут прямо пропорционально количеству машинных фальцев.

-

Для соответствия допускам при шитье в линию и поперечной склейке может потребоваться снижение скорости печатной машины.

-

Асимметричные продукты существенно повышают допуски при перекрёстной фальцовке (сложение вчетверо).

Продуктивность. Игнорирование рекомендованной для фальцаппарата нормы производительности чревато повреждением продукции и загнутыми уголками страниц.

Диагональные морщины («петухи»). Наблюдаются вдоль пересечений поперечного и перекрёстного фальцев. Причина — растяжение бумаги по наружной стороне фальца с параллельным сжатием изнутри. Эффект ярче выражен для более плотной бумаги и большого количества слоёв.

Перфорирование (поперечное и продольное). Для минимизации морщин применяют различные типы перфорирования, подбирая их под бумагу и требования брошюровального процесса. Для тонких сортов расстояние между отверстиями, как правило, больше — чтобы бумага не рвалась при дальнейшей обработке. На плотных сортах перфорационные отверстия длиннее — предполагается, что бумага достаточно стабильна и не будет рваться.

![]() После перфорирования тетради становятся более плоскими, лучше стапелируются и стабильнее ведут себя при автономном брошюровании.

После перфорирования тетради становятся более плоскими, лучше стапелируются и стабильнее ведут себя при автономном брошюровании.

|

На объём увлажняющего раствора влияют впитывающие способности бумаги. |

![]() Смена перфорационных ножей — длительное и дорогостоящее занятие. Лучше объединять работы с одинаковым типом перфорации.

Смена перфорационных ножей — длительное и дорогостоящее занятие. Лучше объединять работы с одинаковым типом перфорации.

![]() Для тонких изделий характерны проблемы с каскадом на приёмке. Брешь в потоке прервёт весь процесс брошюрования, ведь тетради невозможно будет снова подобрать в стопу. Чтобы проблем с каскадом не возникало, целесообразно снизить скорость, поддерживая небольшое стабильное расстояние между отдельными тетрадями.

Для тонких изделий характерны проблемы с каскадом на приёмке. Брешь в потоке прервёт весь процесс брошюрования, ведь тетради невозможно будет снова подобрать в стопу. Чтобы проблем с каскадом не возникало, целесообразно снизить скорость, поддерживая небольшое стабильное расстояние между отдельными тетрадями.

![]() Для фальцовки бумаги с высокой пухлостью используют только продольные фальцы, чтобы избежать заломов (поперечные в этом случае недопустимы).

Для фальцовки бумаги с высокой пухлостью используют только продольные фальцы, чтобы избежать заломов (поперечные в этом случае недопустимы).

![]() Запуск тиража. Бумага более низкого качества (суперкаландрированная) с достаточно грубой поверхностью плотнее прилегает к опорным планкам поворотных штанг при запуске оборудования. Запуск выполняют при минимальном давлении воздуха и скорости; в противном случае ленты соскочат, что повлечёт замятие бумаги и разрывы запечатываемого полотна. Выйдя на повышенную скорость и стабилизировав процесс, постепенно повышайте давление воздуха.

Запуск тиража. Бумага более низкого качества (суперкаландрированная) с достаточно грубой поверхностью плотнее прилегает к опорным планкам поворотных штанг при запуске оборудования. Запуск выполняют при минимальном давлении воздуха и скорости; в противном случае ленты соскочат, что повлечёт замятие бумаги и разрывы запечатываемого полотна. Выйдя на повышенную скорость и стабилизировав процесс, постепенно повышайте давление воздуха.

![]() Статическое электричество. В процессе сушки бумага накапливает статический заряд, который помогает удерживать ленты на своих позициях и не даёт проскальзывать. Если абсолютная влажность бумаги превышает 6%, она теряет статический заряд и, соответственно, адгезию.

Статическое электричество. В процессе сушки бумага накапливает статический заряд, который помогает удерживать ленты на своих позициях и не даёт проскальзывать. Если абсолютная влажность бумаги превышает 6%, она теряет статический заряд и, соответственно, адгезию.

Продолжение следует...

* В части пособия «Идеальная послепечать для рулонных типографий» (Perfectly Finished Web Printed Products) собраны эффективные приёмы работы и организации труда для типографий рулонной офсетной печати. Опубликовано Web Offset Champion Group (WOCG).

© 1998 & 2002. Все права защищены.

Группа WOCG сформирована в 1998 г. для пропаганды эффективного опыта работы в индустрии рулонной офсетной печати, позволяющего повысить производительность, качество, безопасность труда и добиться настоящих «чемпионских» результатов. WOCG — совместный проект международных компаний, сотрудничающих с ведущими специалистами отрасли, типографиями и ассоциациями по всему миру. Члены группы являются ведущими поставщиками технологии, материалов и оборудования для всех этапов технологического процесса — допечатного, печатного и послепечатного: Aylesford Newsprint, Kodak GCG, MacDermid Printing Solutions, manroland, Muller Martini, Nitto-Permacel, QuadTech, SCA и Sun Chemical.

Нанесение

Головки аппликатора работают в контакте с бумагой и без.

Головки аппликатора работают в контакте с бумагой и без.

![]() Контактный метод даёт прямую, хорошо выраженную клеевую полосу.

Контактный метод даёт прямую, хорошо выраженную клеевую полосу.

![]() Для клея необходимо оставить незапечатанную полосу шириной около 2 мм (особенно при работе с мелованной бумагой).

Для клея необходимо оставить незапечатанную полосу шириной около 2 мм (особенно при работе с мелованной бумагой).

![]() Бесконтактный метод связан с риском клеевого тумана и некачественной клеевой полосы.

Бесконтактный метод связан с риском клеевого тумана и некачественной клеевой полосы.

![]() Для оптимального результата головки аппликатора отклоняют на 2° от параллельной запечатываемому полотну горизонтальной линии.

Для оптимального результата головки аппликатора отклоняют на 2° от параллельной запечатываемому полотну горизонтальной линии.

![]() Храните клеящие составы в прохладном месте (>5 °C) в герметично закрытой оригинальной таре, не допуская замерзания. Берегите от воздействия прямых солнечных лучей. После длительного хранения клей необходимо перемешать. После работы не забудьте закрыть контейнер. Для очистки используйте воду, смешанную с концентратом для размягчения фальца.

Храните клеящие составы в прохладном месте (>5 °C) в герметично закрытой оригинальной таре, не допуская замерзания. Берегите от воздействия прямых солнечных лучей. После длительного хранения клей необходимо перемешать. После работы не забудьте закрыть контейнер. Для очистки используйте воду, смешанную с концентратом для размягчения фальца.

Качество и продуктивность послепечатной обработки во многом зависят от качества тетради на приёмке фальцаппарата. Основные критерии качества:

-

размеры — приводка при резке и допуски фальцовки корешка;

-

форма — скошенные фальцы, загнутые углы;

-

поверхность — морщины («петухи»);

-

печать — отмарывание, грязь;

-

состояние бумаги — растрескивание корешка, надрывы, разрывы, обрывки;

-

автономная обработка — качество каскада, расстояние и угол.

Факторы, влияющие на качество фальца. Работа фальца и её качество определяются комбинацией технологических параметров и возможностей:

-

бумага — плотность и толщина, стойкость, проницаемость, поверхность, жёсткость, содержание влаги, поставщик;

-

краска — степень загрязнённости растворителей, их процентное содержание, поглощение воды;

-

увлажняющий раствор — добавки и качество воды;

-

эффективность сушки и охлаждения;

-

наличие системы повторного увлажнения;

-

нанесение силикона;

-

производственные параметры: количество страниц, тип фальца, ширина полотна (1/1, ½, ¼ и пр.), отделка в линию (склейка, шитьё, подрезка, перфорация);

-

настройки печатной машины;

-

состояние печатной машины и компетентность печатников;

- климатические условия в печатном цехе.

.jpg)

.jpg)

.jpg)

/13266536/i_380.jpg)

/13266517/i_380.jpg)

/13266466/i_380.jpg)

/13266465/i_380.jpg)

/13266091/i_380.jpg)

/13266599/i_380.jpg)

/13266614/i_380.jpg)

/13266635/i_380.jpg)

/13266576/i_380.jpg)