После того как дизайнерский макет, пройдя препресс-бюро или специалиста по допечатной подготовке, превратился в готовый к печати файл, изображение переносится на печатные пластины или рукавные гильзы — с помощью CTP-системы или устройства прямого лазерного гравирования.

В цифровом устройстве формирования изображения содержащиеся в файле цветоделённые данные с помощью относительно маломощного лазера переносятся на негатив (при традиционном выводе форм), на интегрированный в поверхность плоской флексопластины или бесшовной гильзы масочный слой LAMs для лазерной абляции (цифровое производство печатных форм) или на специальную плёнку, которая затем ламинируется к поверхности пластины. Потом пластину или гильзу обрабатывают, получая соответствующий требованиям флексографии печатный рельеф.

При прямом лазерном гравировании (direct laser engraving, DLE) луч высокой мощности, ориентируясь на цифровую информацию, за один этап наносит изображение и обрабатывает пластину или гильзу — дальнейшей обработки не требуется, поэтому только в данном случае уместно говорить о технологии «компьютер – флексографская печатная форма».

Нанесение изображения

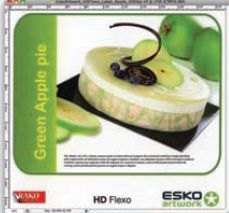

Цифровые системы для нанесения изображений на флексографские пластины и гильзы предлагает ряд поставщиков, среди которых Kodak, Screen, Swiss CTP и лидер — EskoArtwork. В 1995 г. компания показала на Drupa первое в мире устройство для нанесения изображений на флексопластины и с тех пор установила по всему миру более 1500 систем CDI (Cyrel Digital Imager). Сейчас EskoArtwork предлагает линейку из шести моделей CDI Spark, созданных в рамках успешной долгосрочной программы сотрудничества с DuPont и учитывающих потребности отрасли. На Ipex новых разработок у компании было немного. Одна из них — лазерный гравёр с опцией HD Flexo, комбинирующий оптику высокого разрешения в 4000 ppi (пикселей на дюйм) с передовыми технологиями растрирования. В традиционной флексографии с ростом линиатуры растра повышается и минимальный уровень цветового тона. В результате падает контрастность, усложняется плавное воспроизведение переходящих в белый цвет заливок. Именно здесь и проявляются достоинства предложенных компанией методик растрирования. При разрешении 4000 ppi размер лазерного пятна составляет 6 мкм — около половины растрового элемента, доступного с последним поколением CTP-систем (разрешением 2540 ppi). Соответственно, каждый элемент изображения включает втрое больше дискретных пикселей, что способствует сглаживанию краёв, делает шрифты чётче, а растровые элементы — стабильнее, с более правильной круглой формой.

Увеличение доступных градаций существенно расширяет тоновой диапазон, давая в итоге сглаженное изображение с мягко очерченными контурами. Преимущества комбинации из оптики высокого разрешения и HD-растра наглядны в первую очередь в высоких светах, всегда представлявших проблемы для флексографии. Точки становятся более круглыми, а значит, более прочными. Повышая разрешение, можно уменьшать растровые элементы без риска деформации и отделения их от печатной формы.

В высоких светах при HD-растрировании применяется сбалансированная комбинация из мелких и крупных растровых элементов — большие точки поддерживают мелкие. При этом точки расположены не хаотично, а согласно стандартной для выбранной линиатуры сетке растра. При определении оптимальных размеров растровых элементов и минимальной точки белого принимаются во внимание параметры печати и полимер печатной формы.

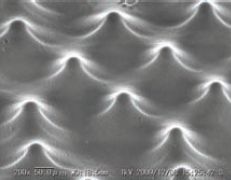

Дополнительный выигрыш технология даёт на плашечных участках и в тенях оттиска. На поверхность печатной формы наносится рисунок из микроячеек, обеспечивающий более равномерный краскоперенос и повышающий оптическую плотность красочного слоя. Такое нововведение на руку работающим с плёнками типографиям, которые часто сталкиваются с точечными дефектами на красочной плёнке.

Сделав ставку на открытость систем экспонирования, EskoArtwork разработала решения, совместимые с широким спектром печатных пластин от всех основных поставщиков. Пользователь может подобрать оптимальный для работы вариант. За прошедший год компания уже установила первые системы HD на предприятиях из разных уголков земного шара, обслуживающих разные сегменты рынка. По их отзывам, система обеспечила реальное расширение цветового охвата до уровня офсета.

Несколько лет назад Kodak, только выходившая на рынок флексопластин, представила Flexcel NX с квадратной растровой точкой. Недавно компания расширила ассортимент предложений для флексографии за счёт Flexcel NX Wide, Flexcel Direct и Flexcel SRX. Первая предусматривает полный набор функций цифровой флексосистемы Flexcel NX, совместима с пластинами формата до 107´153 см, ориентирована на работающие с большими форматами типографии и поступит в продажу в начале 2011 г. Система SRX создавалась как более доступная базовая альтернатива на основе той же технологии и уже запущена в производство.

В отличие от других цифровых систем для обработки флексопластин, Kodak Flexcel NX не связана с выжигаемым лазером маскирующим слоем. Его роль играет специальный обрабатываемый термальным способом материал, на который со скоростью 9,5 м2/ч наносит изображение цифровое устройство Trendsetter. Оно работает по технологии квадратной точки и намного производительнее, чем наносящее изображение на LAMs-слой оборудование. Обработанный материал во многом напоминает негатив, но на экспонирование лазером реагирует вся плёнка, а не только тонкий слой светочувствительного материала на поверхности. Поэтому риск царапин намного ниже.

Далее специальный ламинатор наносит слой с изображением на поверхность пластины. Затем следует экспонирование и традиционная обработка. Необходимость ламинирования добавляет к техпроцессу ещё один этап и вспомогательное оборудование, но в Kodak считают, что система всё равно выгоднее технологий с маскирующим слоем, поскольку пластина, как и в аналоговых системах, экспонируется без доступа воздуха. Соответственно, на выходе получаем растровые элементы с полноценно сформированными плечами и плоской верхушкой. Но ламинирование означает, что для производства бесшовных рукавных гильз способ пока не подходит.

Предложенная Kodak термальная технология экспонирования с квадратной точкой удостоена отраслевых наград — реализована она только в собственных экспонирующих системах компании. В её основе лазер с разрешением порядка 10 000 dpi, формирующий пятно 10,6´2,5 мкм. Сам термин «квадратная точка» характеризует отнюдь не форму растрового элемента, а сечение луча экспонирующего лазера: вместо гауссова распределения энергии в сечении пучка, как в других устройствах, оно приближено к П-образному, поэтому на термальной плёнке формируются высококонтрастные точки с чёткими краями.

Излучение генерируют 19 лазерных излучателей, а за стабильность формирования изображения отвечает технология динамической автофокусировки. При отказе одного либо нескольких излучателей система автоматически компенсирует сбой, и производительность не падает. Размер формируемого на пластине растрового элемента для систем данного типа начинается от 10 мкм. Как и в других технологиях высокого разрешения, для стабилизации самых мелких точек вокруг них оставляются небольшие открытые зоны: попадающее на пластину при УФ-экспонировании лишнее излучение формирует вокруг основания растрового элемента небольшое возвышение. Оно поддержит точку, но благодаря своей небольшой высоте воспроизводиться при печати не будет.

Любую систему Flexcel NX можно доукомплектовать растром DigiCap NX. Опция служит для нанесения на все элементы печатной формы микротекстуры, улучшающей краскоперенос и увеличивающей оптическую плотность красочного слоя при триадной печати (особенно на плёночных материалах). В совокупности эти технологии обеспечивают в широкорулонных машинах печать сольвентными красками на гибких упаковочных плёнках с линиатурой 175 lpi. Дополнительный вариант — гибридная опция для систем Trendsetter NX среднего и узкого формата, с которой устройства можно использовать для обработки и офсетных, и флексографских пластин.

Screen для вывода цифровых флексопластин предлагает линейку PlateRite FX. Модель FX1524 работает с пластинами до 1067´1524 мм и отличается высокой универсальностью: без дополнительной маскировки зон барабана монтируются и экспонируются формы практически любых размеров. Обрабатывающая пластины формата до 762´870 мм FX870 нацелена преимущественно на узкорулонный сегмент, включая этикеточные типографии. Обе системы комплектуются группами лазерных диодов, включающих 64 оптоволоконных канала и линзы для регулировки размера и формы пятна лазера. Обе поддерживают макс. разрешение в 4800 dpi. Технология многоканальных лазеров хорошо себя зарекомендовала — именно она применяется в традиционных офсетных CTP-системах от Screen.

Оборудование поддерживает широкий спектр печатных пластин основных производителей и интегрируется в любую АСУ ТП. По желанию Screen комплектует системы собственными RIP Harlequin или Trueflow. Поставляемый ею растр Flexo Dot является гибридной разновидностью (AM/FM): регулируются форма и минимальный размер растровой точки, дополнительно укрепляются растровые элементы в высоких светах.

Swiss CTP предлагает упаковочным типографиям три устройства экспонирования в составе новой линейки XPose! Flex Technology. Помимо этих гибридных систем с поддержкой флексопроцесса, есть законченное CTP-решение для производств с несколькими технологиями или гибридными печатными машинами. Системы разрабатывались с прицелом на решение проблемы вибрации, возникающей при экспонировании на одном высокоскоростном барабане пластин разного формата, толщины и веса. В качестве подхода компания предложила комбинацию из внешнего и внутреннего барабанов.

Пластина без зажимов и ленты монтируется на внутренний барабан. В процессе экспонирования он неподвижен, поэтому не нуждается в динамической балансировке. Вращается же внешний барабан с закреплённой на нём оптикой. Количество лазеров варьируется от 16 до 128, диапазон разрешений — от 2400 до 9600. Производительность модели с 64 лазерами составляет 5 м2/ч. Устройство XPose! может использоваться для абляции LAMs слоя любой доступной в продаже пластины или УФ-экспонирования высокочувствительных материалов (технология прямого экспонирования Direct Writing).

Обработка печатных форм с нанесённым изображением

Процесс состоит из предварительного и основного экспонирования, удаления полимера с не несущих изображение зон пластины, окончательного экспонирования и финишинга. Перечень операций зависит от способа нанесения изображения на пластину и типа материала.

Первым этапом обработки печатной формы, как правило, становится предварительное экспонирование — очень короткое, но крайне важное экспонирование оборотной стороны пластины УФ-излучением (всего несколько секунд). При этом фотополимер отверждается, формируя основу печатной формы и обеспечивая качественную адгезию фотополимера к полиэфирной основе. От длительности экспонирования зависит толщина базового слоя и глубина рельефа печатной формы. Основное экспонирование обычно занимает 15–20 минут — в зависимости от материала формы, разрешения и глубины рельефа. Способ основного экспонирования определяется методом нанесения изображения. Негатив помещается на поверхность фотополимера и фиксируется на нём вакуумной плёнкой.

После абляции LAMs-слоя необходимости в вакууме нет, поскольку негатив фактически внедрён в поверхность пластины. Экспонирование осуществляется при доступе кислорода, ингибирующего процесс полимеризации, поэтому верхушки растровых элементов в высоких светах получаются не плоскими, а конусообразными, а поверхность их оказывается ниже основной части печатной формы.

В Kodak NX несущий изображение термальный слой ламинируется к поверхности пластины. Поэтому даже в отсутствие вакуумной плёнки она экспонируется без доступа кислорода. В результате формируются полноценные плечи растровых элементов, а верхушки становятся плоскими, как при аналоговом экспонировании через негатив. На следующей стадии удаляются неполимеризовавшиеся остатки исходной композиции с пластины или гильзы с образованием рельефа печатной формы. Результат достигается одним из трёх способов: вымыванием растворителями, водой, термальной обработкой. От выбранного метода напрямую зависит время получения готовой к монтажу печатной формы.

В зависимости от технологии обработки фотополимерные пластины соответственно подразделяются на сольвентовымывные, водовымывные и термальные. Несмотря на ужесточающиеся требования к экологичности производства и самые низкие скорости изготовления печатных форм, на рынке по-прежнему лидируют пластины для вымывания растворителями. Все основные поставщики, включая DuPont, MacDermid, Flint Group и Asahi, предлагают цифровой и аналоговый варианты пластин. Для вымывания применяются альтернативные сольвентные составы типа разработанного Flint состава Nylosolve A — они считаются более безопасными и имеют ряд преимуществ перед когда-то типовыми стандартными растворителями. В процессе вымывания материал печатной формы впитывает растворитель и разбухает. Для получения стабильных по качеству и толщине пластин все излишки растворителя необходимо мягко удалить на стадии сушки. Основные поставщики водовымывных пластин — японские компании, среди которых Toray, Toyobo и Asahi Photoproducts (красноречивое свидетельство их отношения к защите окружающей среды). Не так давно Asahi представила новую водовымывную пластину — первую разработку компании без содержания летучих органических веществ.

С годами за водовымывными пластинами закрепилась репутация уступающих по качеству обрабатываемым растворителями решениям. Но в Asahi уверены, что новая фотополимерная пластина AWP не только отличается стойкостью и стабильностью при печати, но и подходит для воспроизведения мельчайших растровых точек, превосходя в этом отношении лучшие цифровые пластины. При создании AWP особое внимание уделялось экологичности всех этапов её обработки: в оборудование встроена отдельная система рециркуляции воды после вымывания.

При термальной обработке к поверхности пластины с нанесённым на неё изображением прижимается нагретое полотно, которое и удаляет неотверждённый полимер. Термальные пластины предлагает DuPont (для системы изготовления печатных форм FAST) и MacDermid (пластины Lava). Первые термальные пластины DuPont вывела на рынок несколько лет назад, а недавно расширила спектр их применения, предложив цифровую систему производства печатных гильз FAST.

После вымывания водой либо растворителем пластины/гильзы необходимо высушить. Для сольвентовымывных пластин это занимает как минимум пару часов, затягивая процесс производства печатных форм. При слишком быстрой сушке остатки растворителя не удаляются с пластины, спровоцировав отклонения по толщине, поэтому спешка неуместна. Для водовымывных пластин время сушки существенно меньше, поскольку полимер не впитывает воду — достаточно испарить её с поверхности печатной формы.

Последние стадии производства печатных форм — окончательное экспонирование и устранение липкости. Как правило, они выполняются на одном устройстве с двумя группами УФ-ламп. Первая отвечает за окончательное экспонирование, призванное исключить оставшиеся неотверждёнными участки полимера. Вторая — устраняет липкость печатной формы, чтобы при печати на ней скапливалось меньше пыли и загрязнений.

Новейшая водовымывная пластина от Toray — Rapidoflex. Поставляется для аналоговой и цифровой обработки, создавалась специально для печати УФ-красками на узкорулонных машинах. Время обработки — менее 20 минут, включая экспонирование.

Прямое экспонирование

MacDermid предложила новый фотополимерный материал для флексопластин, чувствительность которого выше, чем у традиционных решений. Теперь совместно с Luescher (поставщик систем Swiss CTP) разрабатывается система, которая сможет за один этап наносить изображение и экспонировать печатную форму. Процесс получил название Direct Writing, прямое экспонирование. Для него не требуется ни масочного слоя, ни негативов — все операции выполняются на одном экспонирующем устройстве Luescher с несколькими УФ-лазерами. Подобные системы используются для нанесения изображений на традиционные офсетные пластины для УФ-печати. Уникальный подход сулит сокращённые сроки изготовления печатных форм. Впервые технология демонстрировалась на выставке Drupa, и хотя коммерческих образцов техники пока нет, создатели заверяют, что работы идут полным ходом, а результаты будут представлены в конце года либо в начале следующего.

Технология Inline UV

На появление новых поставщиков и технологий производства печатных форм EskoArtwork и DuPont ответили технологией основного УФ-экспонирования светодиодами. С помощью Inline UV в одном устройстве можно наносить изображение на пластину и тут же её экспонировать. Опция уже предлагается для всех систем CDI Spark, включая новейшую CDI Advanced Cantilever. Подход принципиально отличается от технологии Direct Writing, поскольку для нанесения изображения требуется LAMs-слой, выжигаемый мощным многолучевым ИК-лазером.

После абляции лишний материал удаляется вакуумом, а затем УФ-диоды сразу же выполняют основное УФ-экспонирование: пластина вращается, а источник УФ-излучения перемещается по всей её ширине, чтобы все участки получили одинаковое количество УФ-лучей. Результат — более стабильные точки и хорошая повторяемость печатных форм, а формы растровых элементов можно выбирать. Диоды испускают холодное УФ-излучение, поэтому пластина практически не нагревается, снижается расход энергии. Кроме того, излучение светодиодов не теряет мощности со временем, а срок их эксплуатации в несколько раз больше по сравнению с УФ-лампами. Новый подход снимает необходимость в отдельном экспонировании лицевой поверхности пластины в копировальной раме. А комбинация двух этапов в едином устройстве сокращает время получения готовых печатных форм. И не нужно транспортировать большие пластины к системе экспонирования, а значит, уменьшается риск их повреждения.

Прямое лазерное гравирование

Технология прямого лазерного гравирования применяется в коммерческих целях более 30 лет, но так и не получила широкого распространения — в основном из-за низкой скорости гравирования, дорогостоящих пластин/гильз и небольшого разрешения. При прямом лазерном гравировании изображение наносится на поверхность лазером, выжигающим материал в не несущих изображение зонах с получением на выходе готового продукта. После абляции пластину/гильзу достаточно промыть водой, удалив пыль, а затем просушить. При этом вымывание и сушка существенно отличаются от традиционных этапов обработки фотополимерных форм с нанесённым изображением.

Не так давно появились две новые системы, предлагающие повышенное разрешение и ускоренное гравирование при более низких затратах. Первая — система прямого лазерного гравирования от Kodak для обработки чёрного эластомера компании (чуть выше 2 м2/ч) или материалов других поставщиков (немногим более 1 м2/ч). Запуск в продажу намечен на начало 2011 г.

Величина 2 м2/ч больше чем вдвое превысила порог, на котором при гораздо более низком разрешении ещё пару лет назад работали системы лазерного гравирования, и вплотную приблизилась к базовым CTP-системам с небольшой скоростью экспонирования. Очевидно, что важным фактором здесь выступает собственный эластомерный материал, но добиться повышения скорости помогли и две головки лазера мощностью 1280 Вт. Одна наносит изображение на материал, другая отвечает за абляцию, формируя нужную высоту рельефа.

По информации Kodak, технология обеспечивает разрешение 175 lpi при тоновом диапазоне 1–99%. Как и стандартные лазерные гравёры, система подходит для нанесения изображений на плёнку либо масочный LAMs-слой цифровых пластин.

Fujifilm на Drupa анонсировала планы выпуска новой флексопластины для прямой гравировки лазером, на Ipex были озвучены новые подробности. Одно из главных её отличий от системы Kodak — экспонирование пластин вместо рукавных гильз. Фотополимер для пластин толщиной 1,14 и 1,70 мм средней и высокой твёрдости по Шору производит сама Fujifilm. Устройство лазерного гравирования работает с группами твёрдотельных лазерных диодов, которые для увеличения мощности объединены попарно с помощью оптоволокна. По словам представителей компании, скорость гравирования пластины с разрешением l75 lpi составляет 1 м2/ч. В массовое производство устройство, как и система Kodak, пока не поступило. Поставками прямых систем лазерного гравирования занимаются и другие компании — Stork, Lead Lasers, Applied Laser Engineering (ALE). Предлагаемый Stork гравёр Agrios 51 — система с двойным лазером (два 500-ватных лазера CO2) для обработки эластомерных и фотополимерных флексопластин. Первый лазер, проходя над материалом, формирует неглубокий рельеф и намечает изображение. Второй — углубляет рельеф и придаёт ему форму. При максимальном разрешении 2540 dpi воспроизводятся линиатуры до 150 lpi.

Системы прямого лазерного гравирования флексографских форм ALE поставляются с одним либо несколькими оптоволоконными и CO2-лазерами. Выпускаемые компанией решения Hybrid Flexo рассчитаны исключительно на прямое гравирование чёрных материалов и для оптимального качества и скорости гравирования комбинируют две технологии. Оптоволоконный лазер гибридных систем может применяться для нанесения изображения на цифровые фотополимерные пластины.

CTP-система Flexostar от Lead Lasers с CO2-лазером высокой мощности предназначена для прямого лазерного гравирования бесшовных эластомерных и полимерных гильз и пластин. CTP-система Duostar с двойным лазером к функциям Flexostar добавляет выжигание масочного LAMs-слоя цифровых пластин и гильз. Модель Flexostar Mini ориентирована на рынок узкорулонной флексопечати.

Наши

Несколько дополнений, поскольку в статье упущена важная информация. Dainippon Screen — один из мировых лидеров в производстве систем Computer-to-Plate из Японии, производящий около 2000 установок CTP в год. Система многоканальной записи Screen имеет режимы автокалибровки мощностей каналов и продолжения работы в случае отказа части лазеров, что обеспечивает стабильно высокое качество записи при длительной эксплуатации оборудования, а в случае непредвиденного отказа лазера позволяет продолжить работу.

Разрешения 2400, 2540 и 4800 dpi на выбор оператора доступны в базовой конфигурации. Высокая производительность достигается за счёт высокой скорости вывода, до 4 м2/ч, на флексопластинах в сочетании со скоростью выполнения подготовительных операций: форма на барабан CTP монтируется при помощи удобных быстрозажимных планок, нет необходимости закрывать свободную поверхность барабана, установлена интеллектуальная система автобалансировки.

В качестве системы компоновки изображений на форме и прямого управления устройством Screen предлагает систему PageFit. Опыт эксплуатации CtP Screen PlateRite FX870II в российской типографии «Альянс» (Челябинск) показал достойный результат — высочайшие качество и стабильность готовых форм, надёжность и неприхотливость оборудования. Это позволило компании значительно усилить позиции на рынке и предложить заказчикам продукты нового уровня качества. — Андрей Дынкин, руководитель отдела флексографского оборудования и расходных материалов «ЯМ Интернешнл».

.jpg)

.jpg)

.jpg)

/13266535/i_380.jpg)

/13266515/i_380.jpg)

/13266439/i_380.jpg)

/13266164/i_380.jpg)

/13266147/i_380.jpg)

/13266599/i_380.jpg)

/13266614/i_380.jpg)

/13266635/i_380.jpg)

/13266576/i_380.jpg)