Своей популярностью флексопечать во многом обязана многообразию запечатываемых материалов, при этом перспективность того или иного материала почти не зависит от его печатных свойств.

Флексографская печать в России сейчас находится на этапе подъема, связанного, прежде всего, с бурным ростом упаковочной индустрии. В чем принципиальное отличие флексографии от других видов печати? Прежде всего — это гибкая форма, с которой краска под низким давлением переносится непосредственно на запечатываемый материал. Как следствие, флексомашины дают возможность использовать очень широкий диапазон материалов. Разумеется, изготовление форм для флексо дороже, чем для офсетной печати, поэтому флексография не предназначена для коротких тиражей. Впрочем, тиражи в сотни тысяч или даже миллионные в упаковочной индустрии — обычное дело.

Достаточно заглянуть в любой супермаркет, где на полках соседствует продукция отечественных и зарубежных производителей, и становится ясно, что за кошельки покупателей борется в первую очередь упаковка, а качество самого продукта, как это ни печально, чаще всего вторично. И если при производстве бумажной и картонной упаковки флексография не имеет очевидного преимущества, то для печати на пленках или на гофрокартоне флексо практически незаменима.

Почему пленки?

Как отметил представитель компании Trespaphan Алексей Дацько, «в Советском Союзе культуры упаковки практически не существовало». Поэтому после того, как в начале 90-х наши магазины начали наполняться импортными товарами в яркой упаковке, отечественный производитель оказался перед жестким выбором: освоить современные виды упаковки самому или умереть. Конечно, победил разум, и процесс пошел, причем довольно быстро — сейчас увидеть на полке магазина товар неказистого вида, характерный для советских времен, почти невозможно.

По мнению многих специалистов, занимающихся флексопечатью, — например, Татьяны Викторовой («Московский картонажно-полиграфический комбинат») и Ирины Болховитиновой («Эдас-Пак») — среди различных видов пленки, которые используются для изготовления упаковки, наиболее перспективными являются многослойные полипропиленовые двухосноориентированные пленки. Первоначально они разрабатывались в качестве менее дорогой и более практичной замены целлофана. Полипропиленовый порошок расплавляется в экструдерах (по одному на каждый слой), выдавливается в виде заготовок, после чего развальцовывается в пленочные полотна. Большинство производителей затем выполняют разновеликую ориентацию по осям в термокамерах, где пленка вытягивается системой кулачков вначале в машинном направлении, а затем — в поперечном направлении до нужной толщины. Это придает ей особые свойства: двухосноориентированная полипропиленовая пленка, по сравнению с неориентированной, обладает примерно в четыре раза более высокой прочностью, она более прозрачна и имеет меньшую проницаемость.

Пленки, предназначенные для упаковки, состоят не менее чем из трех слоев. Трехслойные пленки — самые простые, более сложные виды пленки состоят из пяти-семи слоев. Толщина варьируется от 15 до 50 мкм. Каждый слой придает пленке определенные свойства, например, газонепроницаемость, а для упаковки, которая скрепляется свариванием, нужен термослой (иногда в этом качестве выступает акриловое покрытие). Без дополнительной обработки полипропиленовая пленка остается прозрачной. Для получения непрозрачной пленки в нее добавляют оксид титана — получается белая пленка.

Если перед стадией ориентации пленки добавить в нее карбонат кальция, его кристаллы, разрывая материал на микропузырьки, придадут пленке перламутровый эффект. Белая и перламутровая пленка чаще всего используется для упаковки кондитерских изделий, например, батончиков и мороженного.

Еще один популярный вариант — вакуумная металлизация пленки, обеспечивающая повышенную свето- и газонепроницаемость; такой материал защищает жиры от окисления на свету (например, при упаковке чипсов).

Для придания пленке печатных свойств она обрабатывается коронным разрядом, что делает ее слегка шероховатой. Кстати, обычно обработанная таким образом пленка должна быть запечатана не позже, чем через полгода после производства. В некоторых случаях модули для частичного восстановления печатных свойств пленки включаются в состав флексографских машин.

В чем причина популярности полипропиленовой двухосноориентированной пленки? Дело в том, что она универсальна и может использоваться для упаковки очень широкой группы продуктов. Различные сочетания слоев позволяют получить пленки с точно заданными свойствами. Следует учитывать, что при изготовлении упаковки очень распространенной практикой является каширование (ламинирование), когда сразу после запечатывания склеиваются две или более различных пленок, причем ламинаты применяются гораздо чаще, чем «голая» пленка. Запечатанный слой обычно оказывается защищенным как от продукта (точнее, продукт защищается от контакта с краской), так и от внешней среды.

Впрочем, при выборе материала для упаковки прежде всего оценивают его совместимость с упаковочным оборудованием. То есть материал или сочетание материалов в ламинате подбирают под возможности упаковочной линии. Чем более современная и скоростная линия — тем более высокие требования она предъявляет к материалу. Другой важный критерий выбора — тип продукта и нагрузка, которую должна выдерживать упаковка.

Как правило, известные западные производители, среди которых Mobil (Бельгия), Trespaphan (Германия), Radici (Италия) и другие стараются делать ставку на более технологичные типы двухосноориентированной полипропиленовой пленки с количеством слоев более трех. Дело в том, что поставщиков относительно простой трехслойной прозрачной пленки гораздо больше: от Могилевского и Киевского комбинатов до восточно-европейских, итальянских и турецких фирм, и конкуренция в этой области слишком высока.

К тому же большинство российских предприятий-потребителей пленки не располагают современным упаковочным оборудованием, поэтому их чаще всего устраивают недорогие марки пленки. Более сложные и качественные материалы востребованы крупными компаниями с иностранным капиталом, такими как ОАО «Большевик» группы Danon. На этих предприятиях установлено более современное оборудование, а оно и корпоративные стандарты обязывают использовать более качественные и сложные типы пленки. Причем далеко не все российские производители прибегают к услугам наших печатников. Весьма часто пленка поступает на предприятия из-за границы уже запечатанной по заказанному образцу.

К зеленому миру

Если говорить об отдаленной перспективе, то в будущем (может быть, достаточно скором) не исключена возможность изменения российской законодательной базы в области требований к экологичности упаковки. Такие изменения могут очень быстро выдвинуть на передний край совершенно новые материалы, предназначенные для запечатывания флексографией. Ярким примером такого материала может служить серия Lean шведской компании Ecolean.

Материал изготавливается из карбоната кальция (мела) в сочетании с полиолефинами, которые вырабатываются из природного газа. Содержание мела — от 50 до 70%, а цена его на мировом рынке остается стабильной десятилетиями. Важно, что композиции Lean быстро разрушаются под прямыми ультрафиолетовыми лучами, что обеспечивает его абсолютную экологичность.

Материал LeanPack рекомендуется для жиросодержащих продуктов (сливочное масло и т.п.). По технологии EcoLean уже работают такие предприятия, как молочный комбинат «Воронежский», Новгородский молочный комбинат (Новгород Великий), Раменский молочный комбинат (Московская область), фирма «Сыродел» в Староминской станице Краснодарского края, комбинаты в Томске, Уссурийске, Анапе, Санкт-Петербурге. Впрочем, по некоторым данным, попытки использования материала Lean на уже установленных в России упаковочных линиях других производителей особого успеха не имели. Поэтому нацеленность компании Ecolean на продвижение собственных упаковочных линий, предназначенных для использования именно материалов Lean, вполне можно понять.

Есть еще один вариант применения Lean — в качестве влагостойкого и термостойкого этикеточного материала. Стандартные толщины Lean Label — 70 и 90 мкм. В отличие от многих видов обычных пленок, Lean Label можно запечатывать даже воднорастворимыми красками.

На гофрокартоне

Производители товаров уделяют все больше внимания защите продукта от воздействия внешних факторов, таких как поломки и ухудшение внешнего вида продукта, а также гигиеническим и экологическим аспектам данного вопроса. Упаковка не должна содержать вредные для здоровья соединения или образовывать их, вступая в реакцию с продуктом или в процессе переработки.

Поэтому подавляющее большинство производителей используют упаковку из гофрокартона, как конечную, так и транспортную, и все больше внимания уделяют ее внешнему виду. Она должна привлекать потенциальных покупателей красочностью, оригинальной формой и содержать, по возможности, самую полную информацию о товаре и его производителе.

Гофрокартон — это жесткий упаковочный материал, состоящий из двух слоев бумаги, наклеенной с обеих сторон на гофрированную бумагу. Такая особенность его конструкции накладывает особые требования к печати и дизайну. При изготовлении упаковки из гофрокартона используют две технологии нанесения изображения: прямая печать и предварительная с последующим кашированием. Прямая флексографская печать на гофрокартоне является самым распространенным, а к тому же простым и недорогим способом нанесения изображения на изготовленную из него упаковку. Подробнее об особенностях флексографской печати на гофрокартоне см. во врезке, подготовленной работниками ЗАО «Стора Энсо Пакаджинг» — крупнейшего российского предприятия, специализирующегося на изготовлении упаковки из гофротары.

Необъятного не объять

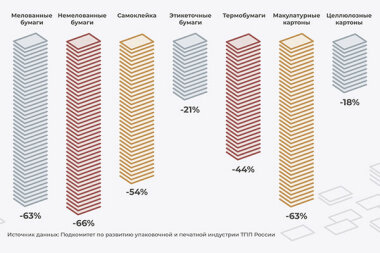

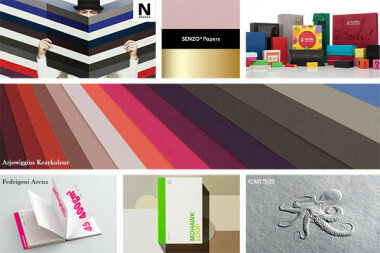

Необычайная гибкость флексографии в отношении запечатываемых материалов не позволяет охватить эту тему во всей полноте. Осталась за кадром «самоклейка», на которой запечатывается значительная часть этикеток для косметики и продуктов; металлизированная бумага, широко используемая в пивоваренной и ликероводочной промышленности; различные виды бумаги и картона, непосредственно ориентированные на флексографскую печать.

Впрочем, мы не ставили перед собой цель рассказать обо всем, а лишь привели некоторые характерные примеры наиболее перспективных, на наш взгляд, материалов, которые имеют хорошие шансы на российском рынке не только сегодня, но и в будущем.

Автор благодарен за помощь в подготовке публикации Викторовой Татьяне и Занкисовой Светлане («Московский картонажно-полиграфический комбинат»), Ирине Болховитиновой («Эдас-Пак»), Алексею Дацько (Trespaphan), Ольге Сухановой (ЗАО «Стора Энсо Пакаджинг»).

ФЛЕКСОПЕЧАТЬ НА «ГОФРЕ»: ВОЗМОЖНОСТИ И ОГРАНИЧЕНИЯ

Зачастую клиент желает получить оттиски офсетного качества на гофрокартоне толщиной 3–4 мм, а это, к сожалению, невозможно, даже если использовать самое новое и современное оборудование для печати.

Главная причина таких завышенных требований — недостаточные знания и понимание возможностей и ограничений флексопечати.

Во-первых, для того чтобы качественно запечатывать неровную (волнистую) поверхность материала, необходимо иметь достаточно мягкий фотополимер — 30—40° по Шору. Как правило, это пластины толщиной 6,35 мм для российских производителей, и 4,7 мм — для зарубежных. Но с увеличением мягкости полимера растут параметры растискивания мелких элементов и растровых изображений.

Во-вторых, «толстые» печатные платы при установке на вал деформируются по-разному и поэтому на более ранних стадиях необходимо учитывать не только компенсацию формы из-за ее растяжения, но и возникающий краевой эффект формы, который на некоторых дизайнах достигает 4%. Конечно, особенно сложно учесть краевой эффект на трех- и четырехкрасочных заказах, где площади запечатывания трудно соизмеримы. Приходится полагаться исключительно на эмпирический опыт, приобретенный за время работы предприятия.

Здесь же стоит упомянуть об эффекте «стиральной доски». Очень часто на оттисках можно увидеть, что изображение растрированных элементов подвержено сильному растискиванию практически на всех участках на «гребне» волны, и порой не пропечатывается на впадинах гофры. В первую очередь это связано с особенностями запечатываемого материала, но эффект можно минимизировать. На практике, наиболее устойчивым к эффекту «стиральной доски» является линейчатый растр. Можно предположить, что решение будет за стохастическим растрированием, но и этот случай трудно реализовать, так как минимальный размер точки составляет 0,2 мм.

На рынке представлены различные виды компенсирующих подложек, способных решить все описанные выше сложности. Но, как правило, они лишь минимизируют их для трехмиллиметрового картона и практически не улучшают качество на картоне толщиной 4 мм.

Последнее, что хотелось бы отметить — необходимо понимать все возможные трудности печатного процесса с тем, чтобы учитывать их на ранних стадиях – в допечатной подготовке.

Антон Зайцев, график-дизайнер; Сергей Бенденко, специалист по флексопечати.

/13266599/i_380.jpg)

/13266614/i_380.jpg)

/13266635/i_380.jpg)

/13266639/i_380.jpg)