Подготовка печатного заказа

Оперативное утверждение цвета — результат командных усилий, а ключ к успеху — планирование и подготовка макета к печати. От заказчика печатной продукции/дизайнера требуются:

-

чёткие спецификации, в т. ч. по бумаге и брошюрованию;

-

сведение к минимуму или исключение потенциально сложных для печати страниц;

-

согласование ожиданий по качеству и применяемым отраслевым стандартам;

-

утверждение типа цветопробы и просмотровых условий.

На основании этих вводных данных заказчик и типография определяют соответствие отпечатанной продукции.

Описание и планирование требуют учёта особенностей готовой продукции

Отталкиваясь от качества и функций готовой продукции, проще определять подходящие технические спецификации и материалы, в т. ч. вид бумаги, стандарты воспроизведения, цветопробы, способы измерения. Не менее важны параметры послепечатной обработки: какой смысл в безупречном цвете, если в отпечатанной продукции присутствует другой брак. Чем стабильнее цвет в печатной машине, тем меньше вопросов с брошюрованием. Самая распространённая проблема — когда изображения на формах на различных печатных машинах ориентированы в разных направлениях (вдоль и поперёк подачи). Возникают и проблемы с выбором рулонов нужной ширины или перемещением стоп тетрадей, путаница с клеевым скреплением блока или шитьём внакидку, направлением волокон бумаги, использованием обложек с разными характеристиками.

Выбор бумаги

Бумага, играющая решающую роль в определении качества печатной продукции, обычно выбирается исходя из соответствия задачам и затрат.

-

Соответствие задачам: желаемое восприятие качества бумаги и печати, соответствие готовой продукции целевой аудитории, требования печатного, брошюровального, финишного оборудования и особенности распространения, экологические аспекты.

-

Общие затраты: бумага и краска (расход краски зависит от структуры бумаги), печать и брошюрование, распространение.

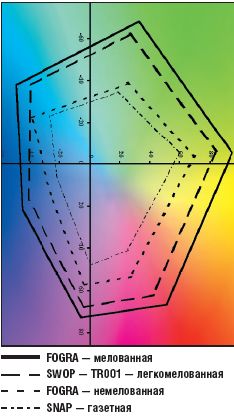

Доступный цветовой охват во многом определяется свойствами выбранной бумаги (в первую очередь, её гладкостью и яркостью). Налицо прямая зависимость между структурой бумаги и максимально возможной оптической плотностью (SID). Величина SID определяет количество света, поглощаемого или отражаемого бумагой. Самый высокий показатель наблюдается на очень гладких материалах с высокой яркостью и глянцем — подобная комбинация обеспечивает широчайший цветовой охват.

Для каждого вида бумаги есть рекомендованные допечатные спецификации, максимально раскрывающие потенциал материала при печати. Эти профили — определяющий фактор оптимальной печати. Изменение всего одной переменной отрицательно скажется на результате и производственных затратах. Макс. цветовой охват в офсетной печати достигается так.

-

Из доступных вариантов выбирайте самый гладкий материал, с учётом вида работы и бюджета.

-

При печати придерживайтесь рекомендованных значений оптической плотности для выбранной бумаги.

-

Соблюдайте рекомендованную последовательность нанесения красок для корректного краскопереноса.

-

Убедитесь в правильности настроек печати и выбора расходных материалов, чтобы обеспечить однородность красочной плёнки и корректность краскопереноса.

Необходимо выяснить оптимальные характеристики бумаги, организовав встречу представителей издательства/рекламного агентства, дизайнера, менеджера по допечатной подготовке, поставщика бумаги, типографии и дистрибьютора. Итогом встречи должна стать письменная характеристика с допечатными профилями.

Готовая печатная продукция — это восприятие оттиска и бумаги как сочетания цвета, белизны и глянца. Для конкретизации визуального впечатления используют разные методики измерения и устройства. Стандартов, общих для США и других стран мира, пока нет, как нет их у типографий и производителей бумаги. Последние, как правило, не пользуются специальным оборудованием, тогда как полиграфисты предпочитают спектрофотометры. Устройства отличаются по дизайну и особенностям применения, поэтому полученные значения сравнивать недопустимо. На показателях отражаются в т. ч. и флуоресцентные оптические отбеливатели (fluorescence whitening agents, FWA) в зависимости от доли УФ-излучения в источнике света измерительного прибора.

Для оптимальных результатов при калибровке управления цветом в печатных машинах пользуются тиражной бумагой.

Брошюрование

Качество готовой печатной продукции определяется множеством факторов, среди которых соответствие типа брошюрования и/или определённые производственные характеристики (тип краски и толщина красочного слоя, бумага, сушильное устройство), корректность допечатной подготовки.

Шитьё журналов и брошюр внакидку

Большое количество краски на центральных страницах чревато растрескиванием бумаги вокруг проколов скрепки с последующим выпадением страниц (особенно с легкомелованной бумагой).

Планирование/производство. Для решения проблемы проклейте центральную тетрадь по корешку, чтобы страницы держались не только на скрепке, либо размягчите фальц на центральных страницах, чтобы те не растрескивались.

Производство. Избегайте высокой температуры сушки — жар увеличивает риск растрескивания. Сшивающая головка должна резать чисто, а скрепка — не перегибаться внутрь.

Плохая адгезия клея при бесшвейном скреплении

Если на корешке и внутренней поверхности обложки не оставлены свободные от краски зоны проклейки (ошибка дизайна и спуска полос), краски и лак снижают адгезию клея — обложки плохо клеятся к корешку и отходят от краёв книги. Кроме того, красочные растворители (особенно при высоком содержании масел) растворяют клей и ухудшают его адгезию.

Подготовка. Оставьте свободные от краски зоны на внутренней стороне обложки: толщина книжного блока плюс 8–12 мм для боковой линии склейки 4–6 мм.

Производство. Если это невозможно, остаются два варианта.

-

Двукратное нанесение клея: первый прогон— контролированно тонкий слой ПВА, второй — термоклей (для защиты основного клея).

-

Наносимый в один прогон PUR-клей слоем 0,3–0,4 мм. PUR отличается отличными показателями отрыва и совместим с любыми обложечными и тетрадными материалами.

Подтекающий клей

При склейке мелованной бумаги и шитых нитками блоков клей ПВА может подтекать на запечатанные зоны. Причины — недоброкачественная подготовка корешка старыми или неверно настроенными инструментами; не обжатые перед брошюрованием корешки книг и тетради, слишком высокое давление клеевых валиков на корешок книги, слишком жидкий холодный клей, просачивающийся в книжный блок (увеличенное поверхностное натяжение и капиллярный эффект запечатанной зоны на мелованной бумаге).

Подготовка. Оставляйте пустую полосу вдоль корешка каждой страницы на глубину обреза (обычно 2–4 мм).

Производство. Проверьте состояние и настройки инструментария и оборудования. Если полосу оставить не получается, остаются два варианта.

-

Двукратное нанесение клея: первый прогон — контролированно тонкий слой ПВА, второй — термоклей (для защиты основного клея).

-

PUR-клей, наносимый в один прогон слоем 0,3–0,4 мм. Химия клея препятствует впитыванию в запечатанные зоны мелованного материала, позволяет вставлять ламинированные, УФ-лакированные и пластиковые листы.

Дизайн и допечатная подготовка

Многие проблемы с печатью можно полностью предотвратить на этапе дизайна, придерживаясь технологических ограничений (для печати с сушкой и без) и учитывая печатные характеристики бумаги (от газетной до мелованной) — полиграфисты и поставщики бумаги всегда помогут советами. Все вопросы должны обсуждаться с типографией на этапе разработки проекта, пока можно внести изменения в макет с учётом всех технологических ограничений. Перечислим сложные для воспроизведения элементы.

-

Приводка Многокрасочные мелкие и очень мелкие шрифты с засечками или изображения.

-

Многокрасочные мелкие и очень мелкие шрифты с засечками или изображения с вывороткой.

-

Границы с минимальными допусками.

-

Цвет Шрифты и изображения на титульных листах и соседних с ними.

-

Страницы с большими плашками и/или полутоновыми переходами (проблемы с марашками и двоением).

-

Большие плашки, комбинации плашка/полутоновой переход.

-

Критичные по цвету элементы (логотипы, цвета товаров, телесные тона).

-

Избегать Проблемных для соответствия ложных разворотов с разных сторон полотна, их печати разными прогонами.

Сложности с цветовыми соответствиями. Триадная печать — это 5-10 тыс. воспроизводимых оттенков, причём для некоторых очень сложно и даже невозможно добиться полного соответствия (каталоги с отдельными категориями товаров, краски, ткани). Для таких работ используют цветопробу высочайшего качества, анализируя результат с клиентом при стандартных условиях просмотра — чтобы избежать разочарования из-за завышенных ожиданий.

При допечатной подготовке учитывается вид бумаги, а печатники получают данные по плотности, контрастности и растискиванию. На все печатные формы добавлены цветные шкалы и элементы, а в идеале у печатников есть цветопробные оттиски, подготовленные с учётом способа печати.

Выбор системы цветопробы

При утверждении тиража добиваются максимального соответствия печатной продукции цветопробе. В любом случае, она лишь напоминает результат печати, поскольку создаётся автономно, по другой технологии и на других материалах. Цветопробные решения интегрируются в техпроцесс (профили печатного оборудования, системы управления цветом) и стандартизируются по аналогии с прочими расходными материалами (например, печатными формами). При выборе цветопробного устройства руководствуются его задачами в техпроцессе.

Дизайнерская цветопроба. Поступает от дизайнера заказчику для контроля креативного процесса. Обычно мало напоминает печатный оттиск и часто становится причиной серьёзных производственных проблем. Может породить завышенные ожидания из-за потенциальной разницы между пробой и печатной продукцией (колебания в цветопробе и стабильности) и нестандартных условий просмотра со стороны заказчика/дизайнерского агентства.

Промежуточная производственная цветопроба для проверки содержания. Нужна для обмена информацией по спуску полос, шрифтам, разрывам и переносам текста, макету и стилю.

Производственная цветопроба. Популярный инструмент контроля качества для заказчика, допечатного отдела и типографии, который должен как можно больше соответствовать печатному оттиску, технологии и материалу, чтобы стать для типографии базой для утверждения цвета при запуске тиража. При выборе решения учитывают желаемый уровень качества, наличие контрольных шкал и соответствие международным стандартам (в т. ч. ISO 12647-2).

Критерии «хорошего цвета» при выборе цветопробной системы:

-

Стабильность от одного отпечатка к другому.

-

Адекватный цветовой охват.

-

Адекватный цветопробный материал.

-

Регулируемая настройка цвета для соответствия требованиям различных технологий печати.

-

Система калибровки для стабилизации результата различных цветопробных устройств.

-

Встроенные цветные контрольные поля.

-

В идеальном варианте для вывода финальных плёнок или форм RIP того же производителя.

Некоторые системы в качестве альтернативы выводят пробы с 1-битных TIFF-файлов, как правило, через CTP-систему.

Цифровые цветопробы

С распространением CTP цветопробы стали получать непосредственно из цифровых данных, результатом чего стала масса цветопробных систем, разных по качеству, возможностям вывода и цене. Издательский сегмент выбирает струйные системы и экранные цветопробы для экономии времени и средств (наряду с тенденцией к «печати по цифрам»). Для эффективного результата цифровые цветопробы выводятся по согласованным спецификациям и процедурам (например, инициатива Pass4Press в Великобритании) и с учётом функциональных ограничений (проверка содержания, отображение утверждаемых компонентов, отслеживание/аудит). Важно, чтобы цветопробные мониторы корректно калибровались (ISO/DIS 12646) и эксплуатировались в стандартизированных условиях. Всё популярнее точная по цветопередаче удалённая цветопроба с использованием специально спроектированных систем. В идеале цифровые цветопробы дополняют контрольной шкалой (UGRA, FOGRA). При работе с удалённой цветопробой часто возникает необходимость в локальных твёрдых копиях, поскольку многие не привыкли оценивать цвет на экране. При этом недорогие цветопробные решения для распечатки макетов с неконтрактным цветом по качеству не соответствуют требованиям многих полиграфических сегментов. Попытки подогнать печатный результат под «цветные отпечатки» для достижения разумного компромисса чреваты деоптимизацией печатных условий (нарушение баланса краска/вода, нестабильный треппинг, участившиеся отклонения по цвету, проблемы с сушкой). Более того, выявить источник проблемы весьма проблематично, а в результате — потери машинного времени, рост затрат на приладку. Высококачественные безрастровые пробы — это стабильность без постоянной калибровки плюс высокая степень однородности по ширине формата, эмуляция стандартизированных производственных условий и высокая стойкость цвета.

Широкоформатные цифровые печатные устройства (работающие преимущественно по технологии импульсной струйной печати) относительно недороги, но не всегда подходят для высококачественных цветопроб из-за быстрого выцветания чернил (даже в отсутствие прямых солнечных лучей). Их приходится постоянно калибровать, поскольку стабильностью такие системы не отличаются. Альтернативные технологии (цифровые лазерные принтеры и офисная струйная техника) без профилей управления цветом годятся разве что для дизайнерских цветопроб.

«Реальная» цена цветопробы

Хотя стоимость цифровых цветопробных решений на 70-80% меньше, чем традиционных, они не подходят для заказов с переменным наполнением и высокими требованиями к качеству. Сложности с выходом на цвет при неадекватности цветопробы сказываются на работе печатной машины (самого дорогого звена в производственной цепочке), хотя затраты на цветопробу — лишь малая часть общих производственных издержек. Например, остановка приладки 16-полосной машины для распечатки новых цветопроб обойдётся в дополнительные 1100 евро, тогда как стоимость исходной цветопробы с корректным цветом не превышает 500 евро.

Исключите подобные проблемы. Технологические цветопробы должны содержать интегрированные контрольные элементы для проверки и оценки. В случае несоответствия стандартам их заново распечатывают и подают клиенту на утверждение.

Сравнительные характеристики бумаги

Выбор бумаги всегда связан с «полуобъективной» оценкой её качеств (яркости, мелования, глянца, плотности, светопрочности), имеющих отношение к типу готовой продукции и применению. Искомая комбинация должна точно соответствовать поставленным задачам — получению высококачественного модного журнала или массовой газеты. Второй аспект — способ печати. Иногда при подборе бумаги на первый план выходят особенности распространения. Источник WOCG/SCA

Эти методики повышают качество печати, улучшают тиражестойкость форм, сокращают потребление краски.

Удаление серого компонента (Gray component removal, GCR) — вместо триадной краски с ахроматическим эффектом используется чёрная. Обрабатываться может любой участок макета. (Не путать с техникой добавления к чёрному, сокращающей количество триадных красок в глубоких и нейтральных тонах с заменой на чёрный.) Важно добавить дополнительную краску под чёрную, чтобы сохранить глянец и плотность (с помощью техники UCA).

Добавление к чёрному (Under Colour Addition, UCA) — добавление хроматических цветов до нужного уровня плотности и глянца в тенях. В комбинации с GCR и UCR гарантирует приемлемую плотность и глянец чёрных плашек без избыточной подачи краски, проблем с сушкой и слипанием.

Вычитание из-под чёрного (Under Colour Removal, UCR) — удаление лишних триадных красок в тёмных и нейтральных тонах макета с заменой на чёрный. При правильной работе тоновые отклонения в нейтральных зонах изображения отсутствуют (даже при уменьшенном количестве голубого, пурпурного и жёлтого). Применяется только к тёмным, ахроматичным участкам макета. IFRA не рекомендует эту технику для газетной печати из-за цветовых искажений при неверном применении.

Контрактная цветопроба

Стандартного определения этого понятия нет, поэтому остановимся на следующем: отображение конечного результата, который будет воспроизведён конкретным печатным процессом. В определённом смысле, это подписанный контракт между работодателем, препресс-бюро и типографией. Термин «производственная цветопроба» предпочтительнее как чётче отображающий задачу — руководство для печати.

* В части пособия «Техническое обслуживание на производстве как источник снижения затрат и продления срока службы оборудования» (Productivity maintenance to run leaner, longer & faster) собраны эффективные приёмы работы и организации труда для типографий рулонной офсетной печати. Опубликовано Web Offset Champion Group (WOCG).

© 1998 & 2002. Все права защищены.

Группа WOCG сформирована в 1998 г. для пропаганды эффективного опыта работы в индустрии рулонной офсетной печати, позволяющего повысить производительность, качество, безопасность труда и добиться настоящих «чемпионских» результатов. WOCG — совместный проект международных компаний, сотрудничающих с ведущими специалистами отрасли, типографиями и ассоциациями по всему миру. Члены группы являются ведущими поставщиками технологии, материалов и оборудования для всех этапов технологического процесса — допечатного, печатного и послепечатного: Aylesford Newsprint, Kodak Polychrome Graphics, MacDermid Printing Solutions, MAN Roland, MEGTEC Systems, Muller Martini, Nitto-Permacel, QuadTech, SCA и Sun Chemical.

Источник: SCA

Диапазон макс. цветового охвата напрямую зависит от качества бумаги.

Источник: System Brunner

Пример организации техпроцесса в типографии.

Источник: Kodak

.jpg)

.jpg)

.jpg)

/13261143/i_380.jpg)

/13258966/i_380.jpg)

/13258918/i_380.jpg)

/13258907/i_380.jpg)

/13266599/i_380.jpg)

/13266614/i_380.jpg)

/13266635/i_380.jpg)

/13266576/i_380.jpg)