Читатели постарше помнят теорию о том, что некоторым странам удалось перескочить из феодализма в социализм, минуя стадию капитализма. Интересно, применима ли эта теория к технологиям?

Умный человек отличается от глупого тем,

что учится на своих ошибках.

Но только мудрец учится на чужих.

|

| Дмитрий Мокин |

Прошли годы, социализма больше нет, а что касается тех «перескочивших» стран — теперь-то мы понимаем, что восточная деспотия является сложным и устойчивым государственным устройством, определяющим и развитие экономики, которое не вмещается в понятия «социализм», «феодализм» или «капитализм» — это просто другой мир со своими законами развития. А вот в области технологий примеров успешного скачка найдётся немало. Это и китайская «культурная революция», перебросившая всё производство от кустарно-ремесленнического к крупному заводскому, минуя этапы мануфактур и артелей, и примеры помельче — например, практически пропущенный в нашей стране этап музыкальных мини-дисков (MD), популярных одно время за границей.

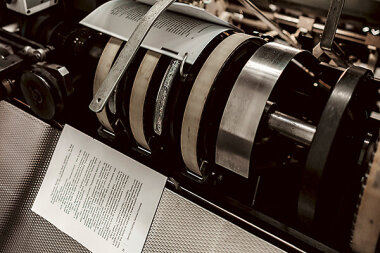

И в развитии полиграфии у нас тоже были скачки: когда мы внедряли сразу зрелые решения, оставив эксперименты и возможности наступить на грабли зарубежным коллегам. Например, компьютерный набор широкое распространение получил сразу в виде PageMaker и Postscript, а мучительные «половинчатые» решения 80-х годов нас почти миновали. Наконец, последний пример — системы CTP, которые всерьёз пришли к нам в последние 2 года, уже в виде надёжной и отлаженной технологии.

Вообще-то, ни название статьи, ни затянувшееся вступление не имеют прямого отношения к дальнейшему повествованию. Я попробую проанализировать, какие изменения в технологиях (прежде всего, допечатной подготовки) ждут отечественную полиграфию в ближайшие год-два, опираясь на зарубежный опыт и информацию о последних новинках. Возможно, эти прогнозы помогут вам выбрать технологическое решение и определиться: обновлять производство сегодня или ещё подождать.

Умрёт ли плёнка? Выживет ли бумага?

Знакомый вопрос: а приведёт ли широкое распространение CTP к полному вымиранию ФНА и плёнки? Многие производители вообще свернули производство ФНА, другие уже давно не занимаются разработкой новых моделей, продажи их во всём мире падают, объёмы производства фототехнической плёнки резко снизились, и она начала дорожать… Но это только одна сторона медали. В странах Западной Европы, где рынок CTP насыщен и продажи новых уже второй год снижаются, сохраняется спрос на традиционные пластины. Причём не маленький: доля пластин для CTP в Финляндии или Италии — чуть больше 80%, а в Германии — 75%, и в последние пару лет она не меняется. Ситуацию разъяснил немецкий коллега: оказывается, небольшие типографии с машинами формата A3–B3 вовсе не горят желанием отказываться от традиционной технологии. Она отлажена, объём потребляемых пластин и плёнки невелик, ФНА при такой загрузке проработают многие годы, монтаж и копировка на небольшом предприятии узким местом не являются. Словом, переход на CTP для них экономически неоправдан. А там люди бережливы и расчётливы, бюргеры, знаете ли…

Так что же, ФНА и плёнки будут жить вечно в своём маленьком уголке рынка? Не факт. Только вовсе не CTP выступают в роли их потенциальных убийц. Беда крадётся с другой стороны — рынок у небольших офсетных машин могут вырвать стремительно плодящиеся и в количестве, и в разновидностях ЦПМ. Я посвятил цифровой печати много лет и почти уверен, что это произойдёт. Только когда? В 1999 г. я уверенно говорил, что через 6-7 лет цифровая печать практически вытеснит малоформатный офсет. Годы пролетели незаметно (только дети выросли), а малоформатный офсет живее всех живых и в России, и в мире; цифровая печать прочно закрепилась в новых сегментах рынка — но и только. Поэтому в области цифровой печати прогнозов с указанием срока я давать больше не буду. Увольте.

Но цифровая печать — не единственная угроза традиционной полиграфии. Другая — электронные средства коммуникации. В 70-е годы наш семейный почтовый ящик (не электронный!) каждый день раздувался от газет и журналов — сегодня там раз в неделю появляется тонкая брошюрка с телепрограммой, новости мы узнаём по радио или телевизору, а аналитические статьи читаем в Интернете. Предложение тестя найти что-то в телефонном справочнике повергло меня в задумчивость — в конце концов, я пошёл на Яндекс и не стал объяснять ему, что телефонного справочника у меня нет; оказавшись в чужеземном аэропорту, я судорожно ищу глазами антенну Wi-Fi, а найдя, успокаиваюсь. У меня очень мало прибавляется книг на полке — читаю с экрана КПК. Наконец, при покупке товара через интернет-магазин мне не интересна его яркая и красочная упаковка.

Ясно, что основные отрасли полиграфии — книжная, газетная, упаковочная — находятся под угрозой. Остаётся ещё рекламная и журнальная, но и здесь нетрудно обнаружить направления атаки. Думаете, спекуляция? 15 лет назад мобильных телефонов во всей Москве было 100, стоили они как хороший автомобиль, а для их переноски надо было нанимать специально обученного человека. А теперь…

И всё же, CTP?

Да, до полного вымирания плёночной технологии ещё очень и очень далеко. Так что же, делать на неё ставку? Нет, нет и нет! Если пора модернизировать производство — время покупать CTP. Если производство функционирует нормально по традиционной технологии и приносит прибыль — тем более время покупать CTP. Парадокс? Вовсе нет. Это верно для всех без исключения? Так не бывает.

За последний год в стране произошли большие сдвиги в отношении к CTP — системы, наконец, оценивают с экономической точки зрения. И то, что я сейчас напишу, год назад выглядело бы откровением, а сегодня будет лишь повторением пройденного. Не забудем, что весь допечатный процесс — вспомогательный и затратный, неважно, — построен на CTP или традиционных технологиях; источник прибыли — в работающей печатной машине. Итак…

Прямая экономия. Сегодня формы для CTP стоят чуть дешевле, чем плёнки + традиционные формы, но разница невелика и не оправдывает покупки дорогой «железки». Есть ещё экономия на браке копировки, но это не более 3-5% для нормально налаженного производства. Вопрос сокращения площадей и персонала тоже решается неоднозначно. Общая экономия может быть заметной или отсутствовать вовсе.

Повышение качества печати. Принято считать, что качество печати с форм, полученных на CTP, выше. Смотря с чем сравнивать… Расшатанный ФНА Ultre с украденным в 1997 г. RIP, просроченная плёнка в прокисшем проявителе и пластины с подпольного китайского завода — да, качество при переходе на CTP вырастет. Современный отлаженный ФНА, плёнка последнего поколения с «жёсткой точкой», пластины, выбранные не по цене, а по качеству — реальной разницы в качестве не будет. Сокращение трудозатрат на поддержание стабильного процесса — да, но это отдельная история и относится, скорее, к «прямой экономии».

Получение маркетинговых преимуществ. Привлечёт ли CTP новых заказчиков, увеличит загрузку, повысит отпускные цены на продукцию? Всё зависит от менеджмента. Для многих предприятий, в основном печатающих высококачественную рекламную продукцию, фактор может быть решающим и перевесить остальное, для других это незаметно.

Повышение эффективности работы печатных машин. Главный источник прибыли при переходе на CTP. Почему повышается эффективность? Потому что весь процесс от издательской системы до печатной машины становится короче и содержит намного меньше шагов, оказывающих влияние на готовую продукцию. Поэтому печатник не тратит время на «попадание в кресты», намного быстрее «попадает в цвет», будь то цветопроба или образец из предыдущего тиража… Выше я написал, что внедрение CTP не обязательно приводит к повышению качества — да, это так. Но время настройки печатной машины для получения требуемого качества сокращается зачастую на десятки минут, а это уже сказывается на прибыли. А при рулонной печати ощутимо экономит бумагу.

Наконец, ещё один выигрыш от внедрения CTP — выявление застарелых «болячек» организации производства и бизнес-процессов и их устранение. Максим Румянцев, директор средней частной типографии, успешно работающей на рекламном рынке, «даже не представлял, что творится на предприятии! Внедрение CTP вскрыло столько неэффективных процессов и просто глупостей, что CTP стоило приобрести уже только ради этого». Здесь таится и скрытая опасность: если руководство и «среднее звено» предприятия не готово и не заинтересовано в перестройке бизнес-процессов, технологических цепочек, взаимоотношений с заказчиками, то и другие преимущества CTP останутся нереализованными, и средства на приобретение этой недешёвой техники окажутся потраченными впустую. К сожалению, примеры в небольшой отечественной практике уже есть.

Так надо уже покупать CTP или это выброшенные деньги и следует ещё подождать? Ответ однозначный: ждать больше нечего! Если допечатный участок — узкое место и источник головной боли, CTP позволит, пережив несколько месяцев неизбежных проблем с внедрением, забыть о бедах на многие годы и сконцентрироваться на модернизации других звеньев; а половинчатые решения вроде приобретения подержанного фотовывода подобны приёму анальгина при гипертоническом кризе: головная боль уменьшится, но не сразу и очень ненадолго. Если же производство устойчиво функционирует и приносит прибыль при хорошо налаженных традиционных допечатном и формном процессах, то перечисленные источники роста прибыли сработают на 100%! На таком производстве CTP — это сравнительно недорогой и простой способ заметно увеличить оборот и прибыль предприятия, получив мощный импульс для рывка в конкурентной гонке.

Кому-то ещё не настало время переходить на CTP? Исключения есть всегда. Мой старый приятель, технический руководитель допечатки крупного полиграфического предприятия за пять минут объяснил, почему на его предприятии установка CTP бессмысленна, и я вынужден был согласиться, но… здесь не место обсуждать факторы, не относящиеся ни к экономике, ни к технологии.

Из чего выбирать?

Сегодня мировой рынок устройств CTP и производителей пластин практически устоялся. Последние революции произошли в 2000–2002 гг. Одна была связана с появлением дешёвых и надёжных «фиолетовых» (а на самом деле синих) лазерных диодов, использующихся сегодня в качестве источников излучения в большинстве систем CTP. Вторая — с представленными тогда же фирмой Fujifilm фотополимерными пластинами для коммерческой печати, сначала для зелёного, а позже и фиолетового лазеров. Следующая революция давно ожидается, но никак не произойдёт — выход на широкий рынок пластин, не требующих обработки после экспонирования, «беспроцессных».

Сегодня на рынке представлены три принципиально различные по конструкции аппаратов и используемым пластинам технологии CTP. Не углубляясь в подробности (об этом написано достаточно), скажу лишь несколько слов.

Термальная технология — самая заслуженная. Формирование изображения на пластине происходит мгновенным нагревом полимерного слоя до сотен градусов, что требует передачи на пластину сравнительно большой энергии и подразумевает сложную конструкцию, высокую цену и (до недавнего времени) низкую производительность экспонирующего устройства.

В фотополимерной технологии пластина реагирует на излучение определённого спектра (в ныне выпускаемых аппаратах — фиолетового, до недавнего времени — зелёного), её чувствительность на много порядков выше, чем термальной, что позволяет использовать простые схемы построения аппаратов — «внутренний барабан» или плоскостную. Высокая производительность достигается ценой значительно меньших затрат.

В «серебряной» (серебросодержащей) технологии пластина также реагирует на излучение определённого спектра, её чувствительность ещё выше, чем у фотополимерной. Экспонирующие устройства, как и для фотополимера, проявки, другие. Недостатки — «грязный» проявочный процесс и специфическое строение формы, накладывающее ограничения на её печатные свойства. «Серебряных» аппаратов немало установлено как во всем мире, так и в России, но 2004 г. был, скорее всего, последним годом их производства, хотя эксплуатироваться они будут ещё долго.

Таким образом, перспективны две технологии — термальная и фотополимерная. При этом газетный рынок всегда был (вероятно, и останется) царством фотополимера. На коммерческом рынке несколько лет назад безраздельно господствовала термальная технология, но за последние годы сначала «серебро», а затем «фотополимер» заметно её потеснили, оставив за «термалом» около половины рынка, да и эта доля постепенно уменьшается.

И у термальной, и у фотополимерной технологий есть недостатки и достоинства. Спор о том, что «круче», напоминает спор между любителями задне- и переднеприводных автомобилей. Никогда фанатичный приверженец «Сааба», «Ауди» или «Хонды» не согласится, что «БМВ» или «Мерседес» лучше, причём обратное тоже верно. Но никому не придёт в голову сделать переднеприводный магистральный тягач или заднеприводную малолитражку («Жигули» не в счёт), и нормальный водитель просто ездит на том, что ему нравится, а для хорошего тип привода вообще не имеет значения.

За границей CTP давно привычны, и доля термальной технологии неуклонно снижается, несмотря на, казалось бы, её преимущества. Почему? Ответ (опять же!) надо искать в экономике. Выше я уже упоминал о сложности и дороговизне термальных аппаратов: большинство используют схему с внешним барабаном — не самое простое решение, и не самое надёжное. Экспонирование производится сложной многолучевой головкой, имеющей ограниченный срок службы, и к тому же недешёвой. В России, где вся история CTP исчисляется двумя годами, факторы цены сервисного обслуживания и ремонта пока ещё от многих скрыты (хотя уже и не от всех), но в Европе и США пользователи термальных аппаратов успели на своём кошельке узнать, что такое «цена владения». Поэтому альтернатива в виде надёжных и недорогих в обслуживании коммерческих машин, работающих с «серебром» и фотополимером, была встречена на ура. «Термал» стал быстро сдавать позиции — настолько быстро, что некоторые аналитики предрекают ему роль «нишевого продукта»… Вероятно, преувеличивают.

А «экзотические» технологии? Некоторые уже почти ушли, а другие могут прийти. Первые — это CtCP, системы, пытающиеся экспонировать традиционные пластины. Но всё оказалось не так просто: чтобы получить приемлемую скорость, пластина должна быть негативной и очень чувствительной, т. е. для Европы не совсем «традиционной». Fujifilm даже пыталась выпускать их серийно, но прекратила из-за ничтожного спроса. Перспективная технология — «прямое изготовление» форм струйным способом — пока существует в виде прообразов, не обеспечивает сколько-нибудь интересного качества и не имеет никакого распространения, но стремительное развитие струйной печати в последние годы позволяет предполагать, что InkJet CTP найдут своё место. Правда, не сегодня и даже не завтра.

Остаётся выбор из двух технологий — термальной и фотополимерной. Что предпочесть? Дадим прогнозы на ближайший год.

Есть «ниши», где выбор однозначен. Газета — это «фотополимер», в силу скорости и более выигрышных «печатных» свойств, критичных для рулонной печати. Машины «очень большого формата» (больше 116x90 см) — «термал», реально работающих CTP других типов в этом формате пока нет. Другие случаи (коммерческая печать форматов B1–B2) — надо выбирать. Термальная технология имеет некоторое преимущество при воспроизведении мелких элементов (меньше 10 мкм) и предпочтительнее при печати защищённой продукции. А фотополимерные формы — при использовании агрессивной химии (краски УФ-отверждения, журнальная печать с «ядовитыми» смывками, попадающими на форму). В случаях же обычной коммерческой печати разницы ни в качестве, ни в стойкости форм нет, при этом фотополимерные аппараты имеют преимущество в цене приобретения и, безусловно, в стоимости владения.

В последнее время распространяются агрессивные рассуждения защитников термальной технологии, в которых используется своеобразная методика расчёта «разрешения» тех или иных форм. У хороших термальных форм разрешение выше, чем у хороших фотополимерных; некоторые позволяют воспроизвести элемент в 5 мкм, только речь идёт не о единичной точке, а о линии толщиной 5 мкм, и таких форм немного (мне известна всего одна марка), и востребовано это только при печати ценных бумаг. Реально CTP, экспонирующие форму с таким разрешением, выпускает только швейцарская фирма Luscher (всего четыре, один установлен в России). А вот элементы размером 10 мкм устойчиво воспроизводятся и на термальных, и на фотополимерных, и на «серебряных» формах и одинаково тяжело переносятся с них на бумагу: нет пока коммерческих печатных машин, которые могли бы это устойчиво печатать, и не потому, что их трудно сделать, а потому, что экономически неоправданно. Реально же в самой высококачественной коммерческой печати идёт речь об элементах в 15-20 мкм, и тут разницы между разными типами CTP-форм просто нет. «ЯМ Интернешнл» поставляет около 50% всех форм для CTP в России, как термальных, так и фотополимерных, поэтому у меня есть, с чем сравнивать.

Ещё один фактор, влияющий на выбор CTP, — степень автоматизации. Несмотря на низкую стоимость рабочей силы в России (хотя о Москве и Питере этого уже не скажешь), интерес к автоматизированным аппаратам растёт, в немалой степени из-за желания снизить влияние человеческого фактора и уменьшить «эффект 8 ноября». Принципиальной разницы в уровне автоматизации между термальными и «фиолетовыми» аппаратами, казалось бы, нет, но… Термальные формы имели большое преимущество — обработку при дневном свете, поэтому лучшие из термальных аппаратов изначально спроектированы как «ручные», средства автоматизации к ним «пристраивали» позже, и они получились не самыми красивыми и надёжными. Напротив, аппараты, работающие с пластинами видимого спектра, изначально оснащались зелёными или красными лазерами, и автоматизация была для них необходима, версии с полуавтоматической загрузкой появились только после «фиолетовых» пластин, допускающих работу при ярком жёлтом свете. Поэтому сегодня «автоматы» среди фиолетовых машин и встречаются чаще, и работают лучше.

Чем «накормить» CTP?

«Волшебная машинка» для прямого экспонирования форм сама по себе ценности не представляет, в неё надо загрузить чистые пластины соответствующего типа. А где их взять и какие они бывают?

Мировой рынок пластин для CTP не сильно отличается от традиционных и почти весь делится между тремя гигантами: Agfa, Fujifilm и KPG (Kodak). На локальных рынках присутствуют ещё небольшие местные производители, такие как Lastra в Европе (сейчас стала частью Agfa, но фактически сохраняет свою торговую марку, производство и сбытовую сеть). И хотя есть много других производителей традиционных и CTP-пластин, их доля ничтожна, а на отечественном рынке они зачастую просто не представлены.

Какие требования предъявляются к пластине (традиционной или CTP — не важно), почему одни хороши, а другие плохи?

- Уровень технологии. Прежде всего, методика подготовки (зернения) алюминия, затем — особые свойства эмульсионного слоя (чувствительность, стойкость к истиранию). Опытные полиграфисты знают, что традиционные формы разных производителей заметно отличаются по свойствам, у каждой фирмы из «большой тройки» есть свой «почерк». Сохраняется он и на формах для CTP.

- Качество изготовления: равномерность полива пластин, аккуратности порезки, частоты появления дефектов (т. е. система контроля качества на производстве).

- Стабильность: от пачки к пачке, от партии к партии, от марки к марке. Вероятно, этот важнейший фактор и обеспечил «большой тройке» практически первенство на рынке пластин. Линия по изготовлению офсетных пластин стоит дорого, но поддержание на ней производственной дисциплины и стандартов качества нельзя купить, это вырабатывается годами.

- Поставщик пластин. Национальный фактор. Способность поставщика обеспечить равномерность поставок, складской запас, условия оплаты, технологическую поддержку нередко важнее всех остальных факторов (и обязательно чего-то стоит).

Отличаются ли по цене пластины для CTP разных типов? Нет. Стоимость их производства почти одинакова (львиная доля затрат — алюминий и его подготовка), и производители просто не могут себе позволить продавать разные пластины по разной цене. То есть разницы в цене между типами CTP-пластин одной фирмы нет. Есть разница между ценой пластин разных фирм. Почему? А потому, что они немного разные, как и традиционные пластины разных производителей, — и по свойствам, и по цене. Продолжая аналогию с автомобилями — никого же не удивляет, что Audi A4, BMW 320 и Renault Laguna стоят не одинаково, хотя и относятся к одному классу и обладают сходными потребительскими свойствами, разница только в «деталях». Так же и с пластинами: «детали» для некоторых пользователей имеют решающее значение, делая их приверженцами определённой марки.

Не только машинка, рисующая формы…

Тип, качество и надёжность экспонирующего модуля CTP имеет огромное значение, но не всё определяется этой «железкой». Для реальной работы нужны ещё управляющее ПО и некоторая «обвязка».

ПО по старинке называют RIP (Raster Image Processor), новомодное название — Workflow, или автоматизированная система управления технологическими процессами (АСУТП). Современные АСУТП, помимо простой интерпретации входных файлов, умеют делать ещё много полезных и даже необходимых вещей: управлять множеством очередей с разными свойствами и треппингом, реализовывать изысканные способы спуска полос, выполнять вывод на устройства спусковой пробы и цветопробы, распределять работу между несколькими выводными устройствами и управляющими компьютерами… Большинство современных АСУТП имеют модульное построение и, несмотря на различие в названиях и внешнем виде, предлагают сходную функциональность за сходные деньги. Более того, и «внутри» они устроены одинаково: большинство на программном ядре Adobe Extreme и интерпретаторе Adobe CPSI, а многие ещё интегрируют пакет Enfocus Pitstop для обработки PDF-файлов. Принципиальных отличий в АСУТП разных производителей нет.

Но о некоторых индивидуальных компонентах ПО поговорим подробнее. Прежде всего — алгоритмы растрирования, стохастика и т. н. «гибридные» растры.

Стохастическое, или частотно-модулированное растрирование, — популярная тема последние 10-15 лет. Преимущества (отсутствие муаров, «фотографическое» качество изображения) и недостатки (значительная сложность в печати) хорошо известны. Облегчение печатникам вышло в конце 90-х, когда Harlequin разработал алгоритм HDS (Harlequin Dispersed Screening), в котором отдельные точки ставились не «как попало», а осмысленно группировались в элементы, называемые «червячками». Это было настолько серьёзным шагом, что HDS стали называть «стохастическим растрированием второго поколения». Позже и другие производители выпустили стохастику «второго поколения», но не стали разрабатывать ничего своего, а просто лицензировали алгоритм у Harlequin, так что внутри стохастики от Creo, Heidelberg, Screen и многих других производителей — всё тот же HDS. Новых алгоритмов до 2004 г. не появлялось.

Недостаток алгоритмов «второго поколения» — печатные свойства повышаются ценой появления заметных глазу структур и повышения визуальной «зернистости» изображения. Следующий шаг в развитии стохастического растрирования был сделан в 2004 г., когда Fujifilm представила алгоритм Taffeta. «Червячки» формируются и располагаются с учётом особенностей восприятия человеком визуальной информации, что позволяет получить менее заметные структуры, чем при HDS, не ухудшая «печатных свойств».

Несмотря на развитие алгоритмов стохастического растрирования, в практической печати они используются редко. Мне неизвестна ни одна типография в России, в которой печать стохастикой использовалась бы для сколько-нибудь существенной части работ.

Другое популярное направление — т. н. «гибридное» растрирование. Яркие представители — Agfa Sublima и Fujifilm CoRes. Хотя эти алгоритмы по-разному позиционируются производителями, а Fujifilm вообще не использует термин «гибридный», по конструкции они чрезвычайно похожи. В основе стародавний принцип «суперячеек» (supercell), без которого не обходится ни один современный алгоритм классического (амплитудно-модулированного) растрирования. В последние годы, с наращиванием вычислительной мощности компьютеров и накоплением знаний о визуальном восприятии оттиска стали полнее использовать потенциал суперячеек, результатом чего и явились алгоритмы типа CoRes и Sublima. Это классические, амплитудно-модулированные растры повышенной линиатуры (до 300 lpi), которые по сложности печати сопоставимы с обычными растрами на 175 lpi. Как именно это сделано — рассказывать долго, проще всего показать в микроскоп, но это действительно работает и используется на практике.

Ещё одно направление, лежащее «около CTP» и достойное обсуждения — цифровая цветопроба. При отказе от плёнок и переходе на прямое изготовление пластин нельзя сделать «классическую» пробу. Как быть? Последний год показал, что в области цифровой цветопробы произошли немалые сдвиги.

Самый заметный — в аппаратной части. До недавнего времени считалось, что качественный результат дают только сверхдорогие, медленные и сложные аппараты наподобие Kodak Approval, Fujifilm FinalProof или Creo Spectrum, в крайнем случае — дорогие и сложные струйные устройства (Iris или Digital Chromalin). Но Drupa показала, что, продолжая демонстрировать решения «для богатых», все производители перенесли основной упор на цифровые цветопробы на основе недорогих струйных принтеров и плоттеров, преимущественно, Epson StylusPro. И они на качественной бумаге давали результат, не уступающий устройствам в десятки раз дороже!

Второй сдвиг связан с тем, что все производители стали уделять больше внимания ПО для цветопробы. Наметились два направления. Одно — максимальная стандартизация, использование для цветопробы того же (или такого же) RIP, что и для устройства CTP, и управление цветопередачей на основе ICC-профилей. Но возникли трудности, ведь стандартные средства ICC по-прежнему несовершенны. Производители стараются обойти эти ограничения, так, Fujifilm предлагает Enhanced ICM — «движок» цветовых преобразований с расширенными возможностями. Другое направление — использование для цветопробы специализированного ПО, работающего с собственными профилями, более гибкими и несовместимыми с ICC. Лучшие программы даже обрабатывают отрастрированные однобитные файлы и воспроизводят на струйных принтерах Epson растровую структуру изображения при сохранении точного цветовоспроизведения! Лидер в разработке софта — небольшая фирма GMG, её идеи используют многие гиганты — Fujifilm и Creo.

Что всё это означает для пользователей? Качественная, точная и настраиваемая цифровая цветопроба перестала быть экзотикой и доступна любому; она дешевле, проще и точнее классической аналоговой. Снят один барьер на пути широкого распространения систем CTP.

Революция, которой не дождались

Говоря о CTP, нельзя обойти вниманием тему пластин, не требующих химической обработки, т. н. беспроцессных. Уже много лет говорят о том, что за ними будущее, ведущие производители пластин на каждой выставке показывают очередную версию, но на рынке их так и не видно. В некоторых странах используются пластины Presstek, но весьма ограниченно. На сегодня все беспроцессные пластины требуют экспонирования в термальных аппаратах, тем не менее уже год как ходят слухи, что Fujifilm готовит фотополимерную беспроцессную пластину, причём cам производитель эту информацию не подтверждает, но и не опровергает… О сроках ничего конкретнее сказать не могу даже я, несмотря на близость к Fujifilm.

Почему же беспроцессные пластины никак не станут обыденными? Ответ простой: они никому не нужны, во всяком случае, сегодня. Беспроцессные пластины дороже обычных CTP-пластин, многие требуют вместо проявки промывки водой, тиражестойкость и разрешающая способность у них ниже, а ради чего? Процесс проявки не так уж сложен.

Есть одна область, в которой пластины без обработки необходимы, — печатные машины с прямым экспонированием форм (DI, Direct Imaging). А их экономическая целесообразность в существующем виде под большим вопросом… Может быть, поэтому из «большой тройки» только Agfa проявляет активность в продвижении беспроцессных пластин, а KPG и Fujifilm декларируют намерения, но не форсируют разработки?

Попытка резюме

Итак, нас ждёт бросок из феодализма в социализм? Вряд ли, потому что мы сегодня уже далеко не в феодализме. В конце прошлого года потребление пластин для CTP в России составляло 15-17% от общего, при этом несколько крупных предприятий, переходящих на CTP в начале 2005 г., гарантированно доведут эту величину до 20%, а это уже совсем немало. Сейчас в России установлено чуть больше 100 систем CTP, предполагается, что за 3-4 года появится ещё 250-300 машин. Какими они будут? Быстрыми, надёжными, недорогими… Во врезке приведён анализ рынка CTP в Финляндии — рынка зрелого, свободного от влияния моды и случайных колебаний, плавно развивающегося много лет. Скорее всего, финские тенденции будут наблюдаться и в России в ближайшие несколько лет. Время революций в CTP прошло, и, в аспекте допечатных технологий, сегодня в полиграфии лучшее время, чтобы спокойно развивать бизнес, имея ясную перспективу на ближайшие годы.

Post Scriptum

Последние новости: Kodak поглощает Creo. Уже высказано невероятное количество догадок, мнений, комментариев, в ближайшие месяцы их будет ещё больше… С уверенностью можно сказать, что на рынке допечатного оборудования остались только гиганты, для которых CTP — лишь малая часть бизнеса: Agfa,

DN Screen, Fujifilm, Heidelberg, Kodak … Creo была последней независимой компанией из пионеров цифровых допечатных технологий: Crosfield Electronics вошёл в Fujifilm, Linotype-Hell — в Heidelberg, DN Screen всегда был частью промышленной группы, Monotype потерялся в череде перепродаж… А транснациональным «китам» индустрии меньше всего нужны революции и переделы рынка, так что стабильность гарантирована. Что будет с Creo внутри Kodak? Пока ясно одно — её ждут перемены. Впрочем, это было ясно уже с октября прошлого года. Ну что же, 2005-й начался интересно!

Дмитрий Мокин (mdv@yam.ru), ведущий специалист «ЯМ Интернешнл».

Рынок CTP в Финляндии

Несмотря на то, что в России за последний год стартовало несколько крупных газетно-журнальных проектов, немало отечественных изданий печатается в Финляндии. Эта небольшая страна имеет весьма развитую полиграфию и связанную с ней бумажную промышленность, в чём немалая заслуга СССР, а впоследствии и России. Во многом финны похожи на русских, любопытно посмотреть, что из себя представляет финская полиграфия сегодня. Фактический материал предоставлен Барри Брауном из фирмы KTA.

Общий объём финского рынка офсетных пластин — около 3 млн м2 в год (в два с хвостиком раза меньше российского), а население Финляндии — 5,2 млн человек (России — 144 млн). Полиграфия — весьма важная часть экономики страны, и по её развитию можно судить о тенденциях во всех промышленно развитых странах. Более того, взглянув на состояние полиграфии Финляндии сегодня, можно довольно точно спрогнозировать, что ждёт через несколько лет эту отрасль в России.

На конец 2004 г. в Финляндии установлено 204 системы CTP, при этом доля пластин для CTP в общей массе пластин превышает 80% — это много даже для Европы (в Германии — около 75%). Таким образом, среднее потребление пластин на один CTP составляет 1000 м2 в месяц, что, по-видимому, нормально для развитого и заполненного рынка. Естественно, есть, как и в России, гиганты, потребляющие 8-10 тыс. м2, но они обычно имеют несколько систем CTP.

В 1996 г. в Финляндии было 2 CTP, в 1999 г. — уже 40, поэтому «пейзаж» значительно более пестрее и интереснее, чем в России: все технологии оставили след. В частности, есть 10 аппаратов с редкостным красным лазером. Встречаются такие экзотические для нас машины, как CSI PlateJet, Krause, Western Litho, Purup-Eskofot ImageMaker, Presstek…

Общая тенденция финского рынка СТР — замедление темпов роста. Если в 2001 г. было установлено 25 новых аппаратов, в 2002 г. — 34, в 2003 г. — 39, то в 2004 г. — лишь 28 (несмотря на прошедшую Drupa). Среди новых установок последние годы устойчиво лидируют устройства, работающие с фотополимерными формами, причём если раньше перевес шёл за счёт установок в газетном секторе, то в 2004 г. и в коммерческом фотополимерных аппаратов установлено больше любых других. Всего в 2004 г. было установлено 12 термальных устройств, 15 — фотополимерных и всего 1 — «серебряное» (да и то не новое), все нетермальные аппараты — с фиолетовым лазером.

Основные поставщики CTP-пластин в Финляндии, как и во всём мире, Agfa, Fujifilm и KPG. Другие производители представлены эпизодически.

В Финляндии чётко разделены газетный и коммерческий рынки, причём на газетном превалируют специализированные высокопроизводительные CTP, недорогих универсальных машин мало; на многих газетных предприятиях CTP стоят парами. В 2004 г. было установлено всего 2 новых газетных CTP. Из 44 аппаратов 2 используют «серебряные» пластины, остальные — фотополимерные. «Настоящих» термальных форм в Финляндии в газетном производстве нет вообще, но 6 аппаратов работают с фотополимерными пластинами KPG ThermalNews, которые экспонируются в термальных аппаратах. Остальные 36 газетных CTP работают на фотополимерных пластинах Agfa и Fujifilm («зелёных» и «фиолетовых»), некоторые предприятия используют пластины обоих производителей.

В коммерческой печати позиции термальной технологии, казавшиеся незыблемыми ещё 2-3 года назад, существенно пошатнулись. В 2004 г. в Финляндии в коммерческом секторе было установлено 11 термальных CTP и 14 фиолетовых фотополимерных. Общее соотношение термальных аппаратов к использующим источники видимого излучения (фиолетовый, зелёные и красные лазеры) неуклонно смещается в сторону последних. Если в 1999 г. оно составляло 0,56 (10 «видимых» CTP на 18 термальных), то в 2004 г. — уже 0,95 (77 на 81). Причём, вопреки распространённому мнению, «видимые» технологии не являются прерогативой малых форматов, в B1 на 34 термальных аппарата приходится 43 «видимых». Доля «серебра» пока ещё высока (34 аппарата), но прирост «видимых» происходит за счёт фиолетового фотополимера.

В коммерческом секторе большинство термальных аппаратов используют позитивные пластины KPG и Fujifilm; Agfa — всего на одном аппарате, Lastra — на одном или двух, несколько работают с не представленными в России пластинами Presstek. Термальные негативные пластины от KPG используются на 14-ти машинах выпуска до 2000 г., другие термальные негативные пластины в Финляндии неизвестны.

Фотополимерные пластины на коммерческом рынке Финляндии — это, в отличие от газетного, почти исключительно Fujifilm. Agfa и Lastra популярностью не пользуются, а KPG пока не появились.

«Серебро» — естественно, царство Agfa, как и во всём мире.

/13261143/i_380.jpg)

/13258966/i_380.jpg)

/13258918/i_380.jpg)

/13258907/i_380.jpg)

/13266599/i_380.jpg)

/13266614/i_380.jpg)

/13266635/i_380.jpg)

/13266576/i_380.jpg)