Управление цветом в журнальной типографии — процесс многоэтапный, сложный, требующий не одноразового решения, а постоянной работы.

Что характеризует журнальную типографию, выделяя её в обособленный тип производства? Как правило, крупнотиражная журнальная печать подразумевает использование скоростных рулонных печатных машин. Поскольку они инерционны, работа должна быть организована так, чтобы минимизировать потери времени и бумаги при выходе на цвет.

Сроки отгрузки готового тиража очень жёсткие, как и требования отечественных издателей к качеству продукции — по цветовоспроизведению и необходимому основному условию — «повторяемости» (разные журналы в тираже заказчика не устроят).

Кроме того, журнальная типография должна уметь работать с разнообразной бумагой, различающейся по составу, белизне, массе, цвету и т. д., учитывать, что её производители постоянно изменяют и дополняют ассортимент, ориентируясь на требования рынка.

Таким образом, отлаженная система управления цветом напрямую влияет на конкурентоспособность журнальной типографии на рынке.

Определение способа реализации работы с цветом — первоочередная задача предприятия: будет ли это свой стандарт печати, основанный на собственных разработках, или применение международных стандартов и рекомендаций. Будут ли строиться индивидуальные профили для каждой машины, исправляться градационные кривые при помощи RIP, использоваться профайлы device-link или многочисленные программы-оптимизаторы, появившиеся на рынке в последнее время. Вариантов решений достаточно. Общепринятых рамок и рецептов на все случаи жизни нет, вся тяжесть выбора ложится на плечи главного технолога. Как именно эффективно организовать управление цветом на уровне цифровых потоков — в первую очередь зависит от технических возможностей типографии, от её ПО, контрольно-измерительного оборудования и т. д. Но, какой бы путь ни был выбран, есть этапы обязательные.

Непременное предварительное действие в управлении цветом на любом производстве — организация стабильной работы печатного оборудования. Речь о технической стороне вопроса (механико-наладочные работы) и технологической (выбор основных и вспомогательных расходных материалов). Только после того, как стабильность достигнута, можно всерьёз говорить о реализации управления цветом.

Выбор стандарта работы с цветом

Печатавшиеся в Европе издатели, переводя заказы в российские типографии, хотят видеть работу с цветом как минимум на том же уровне, а стабильность цвета от тиража к тиражу вне зависимости от типографии, в которой был отпечатан тираж, — естественное желание любого заказчика.

Появление, разработка и популярность стандартов среди журнальных типографий в Европе продиктовали необходимость ориентации на них и российским полиграфистам. Популярность стандарты приобрели за счёт хороших результатов на реальном производстве, характеристик и ICC-профилей процессов в свободном доступе, их интеграции в большинство цветопробных устройств и программ допечатной подготовки. Речь идёт о совместных разработках FOGRA, ECI, BVDM, так называемом PSO. Эти рекомендации основаны на стандарте ISO 12647 с большим разделением ассортимента рулонной бумаги, используемой для печати журналов. В данном случае выбор оптимального решения очевиден. Для получения гарантированного результата резонно использовать в качестве цветоуказаний и рекомендаций по цвету входящие в состав PSO документы.

Естественно, бумага должна классифицироваться по определённым параметрам. Есть международные стандарты её разделения по классам, но работают они не всегда. Технологам типографии необходимо применить на производстве рекомендации стандарта по классификации бумаги, не забывая о своих интересах и запросах заказчика.

Настройка и калибровка

Следующий шаг — внутренние калибровки оборудования и процессов, обеспечивающие ожидаемый результат на выходе.

Сюда входят: настройка и калибровка цветопробного устройства, сбор информации о печатном процессе и его параметрах, выведение норм для каждой стадии производства, введение всех необходимых компенсаций на уровне допечатной подготовки. Возможно, потребуются дополнительные преобразования цветовых пространств (в зависимости от выбранной технологом схемы).

Важные нюансы — чёткое описание метрологической составляющей с учётом оборудования и систем оперативного контроля печати, обеспечение стабильности воспроизведения растровой точки на форме, а где необходимо — нормированного освещения.

В этот этап входят все действия, настраивающие процесс так, чтобы на выходе были заданные изначально параметры. И они должны соответствовать (в рамках оговорённых допусков) ожидаемому результату и визуально, и при контрольных замерах.

Информация для заказчика

Большинство журнальных типографий начинают производственный цикл с приёма файлов заказчика с заранее подготовленными к печати изображениями. Поскольку типография не занимается допечатной их подготовкой, надо донести актуальную информацию до клиентов: на какие пространства им ориентироваться и какие профили использовать для подготовки изображений.

В производстве цветопередача изображения должна быть всегда максимально приближена к оригиналу в рамках выбранных способа печати и бумаги. PSO в отличие от ISO, где все рулонные типы бумаги относятся лишь к одному классу, предлагает различные профили: для улучшенных LWC, стандартных LWC, MFC. Профили для LWC имеют одинаковый цветовой охват, но смещены относительно точки белого. Бумага машинного мелования не позволяет получить такой же цветовой охват, и это учтено.

Заказчику надо разъяснить, какой именно профиль необходимо использовать при подготовке его издания. Эта информация важна и для изготовления цветопроб.

Цветопробный комплекс как важный элемент контроля допечатного и печатного процессов практически всегда присутствует в типографии, однако зачастую цветопробу заказчик делает самостоятельно. В этом случае информация о корректном профиле для вывода цветопробы просто необходима.

Обеспечение стабильности цвета в тираже

На подготовительной стадии организации работы с цветом, как и оговаривалось ранее, должны быть разработаны инструкции, понятные для печатников и позволяющие быстро оценивать состояние процесса. Например, Lab-координаты основных цветов, данные стандартом, должны быть переведены в плотности с чётко оговорёнными параметрами измерений (с поляризационным фильтром или нет, вид подложки), для какой бумаги какой стандарт использовать в качестве целевого и т. д.

В типографиях, специализирующихся на выпуске журнальной продукции, основным видом печати является рулонная печать с её высокими скоростями. Хорошо, что практически все современные машины оснащены сканирующими приборами с обратной связью, непрерывно производящими коррекцию печатного процесса, ориентируясь на полученные данные. Несмотря на различия в принципе работы, все системы обеспечивают непрерывный контроль качества оттиска, не позволяя параметрам печати выйти за установленные допуски. Это очень важно при скорости печати 30–40 тысяч отт./ч, так как за непродолжительное время производится большое количество продукции и она должна соответствовать заявленному качеству.

Организация контроля на всех этапах

На современном производстве, не обязательно журнальном, важную роль играют контрольно-измерительные приборы на всех стадиях процесса — от вывода цветопробы до печати. Постоянный мониторинг позволяет своевременно вносить правки на разных этапах для точного достижения заданного результата, снижать влияние климатических условий на печатный процесс.

Время от времени коррективы необходимы. Производители бумаги вносят изменения в рецептуру, пытаясь оптимизировать либо удешевить производство. И это не всегда проходит бесследно. То же и с остальными расходными материалами. Незначительные изменения на нескольких участках могут вызвать сильное отклонение в тираже.

Заключение

Технологический персонал типографии — основной исполнитель и организатор процесса, однако без тщательного разъяснения непосредственным исполнителям их задач о стабильности говорить рано. Каждый имеющий отношение к любой стадии работы с цветом должен хорошо понимать, что и зачем делает.

От общего к частному и от частного к общему — постоянный контроль управления цветом даёт ожидаемые результаты с минимальными потерями для производства и качественной продукцией для заказчика.

Об авторе: Мария Кондрашова (kondrashova@pkpp.ru), заместитель главного технолога, начальник технологического отдела ПК «Пушкинская площадь».

От бумаги к базовому стандарту

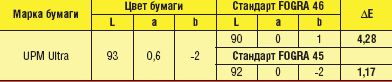

Пусть издание будет печататься на бумаге UPM Ultra. Чтобы понять, как работать с цветом, надо проанализировать её свойства и цвет. Это бумага однослойного мелования с относительно высокими показателями яркости и белизны. Измерение её цветовых координат выполняется специалистами типографии согласно условиям, описанным в ISO 13655, на белой подложке при помощи спектрофотометра.

Для легкомелованных марок, к которым по качественным характеристикам и приравняем рассматриваемую, стандартные профили предлагают два варианта: FOGRA 45 PSO LWC Improved и FOGRA 46 PSO LWC Standard. Различия между ними обусловлены изменённой точкой белого (цвета бумаги). Как следствие, основой для принятия решения станет цвет бумаги. При его измерении необходимо учесть, что цвет как таковой — не нормированная величина с точки зрения поставщика. Поэтому выборку для определения параметра необходимо провести со всей тщательностью. Учесть разницу между партиями и фабриками, производящими одно наименование, разницу по длине рулона и даже между лицом и оборотом.

Для нашего примера получены следующие результаты:

Вывод: базовым стандартом по работе с данной бумагой будет FOGRA 45 PSO LWC Improved. Именно на него надо ориентировать весь процесс.

Единство измерений

Обеспечить его непросто. В нашем случае все измерительные приборы (ручные и измерительные головки в системах) одного производителя, что обеспечивает хотя бы по конструкции прибора отсутствие погрешностей. Но системы, в которые встроены эти измерительные головки, различны. Основные различия — наличие поляризационного фильтра и статуса измерений: это может быть американский ANSI в его возможных вариантах либо DIN.

Выбрав эталонные прибор (в нашем случае — ручной X-Rite SpectroEye, находящийся в нашей технологической лаборатории) и параметры измерений, ориентируем остальные системы контроля цвета на него, т. е. настраиваем систему так, чтобы при контрольном замере мы имели заданный результат.

Для каждой измерительной системы целевые координаты будут разными в зависимости от конструкции и особенностей. А вот результат должен быть одинаковым.

Контроль с обратной связью

В ПК «Пушкинская площадь» базовой системой оперативного контроля печати для рулонных машин является система GMI (Graphics Microsystem Ink) *.

Система автоматически следит не только за соответствием координат основных цветов заданным значениям — контролируются другие важные параметры, такие как растискивание растровой точки и контраст печати.

Включена дополнительная опция, позволяющая фиксировать градационные характеристики печати. После печати вся информация о тираже сохраняется на сетевом сервере, с которого в любой момент можно открыть форму заказа в программе ColorManager и просмотреть измеренные контрольные значения в течение всего тиража. Их анализ позволяет внести коррективы для повышения качества печати аналогичных тиражей.

Как это работает? На печатной машине установлена автоматическая система с обратной связью GMI для контроля приводки и цвета. Она состоит из двух основных частей: PrintQuick и ColorQuick. Первая отвечает за точную приводку красок во время печати и находится непосредственно после красочных секций.

ColorQuick уникальна тем, что использует видеотехнологию, чтобы распознать и квалифицировать образчик цветной шкалы, который нужно измерить. Далее с помощью спектрофотометра квалифицируется и измеряется элемент шкалы. ColorQuick вычисляет и сообщает, основываясь на стандартах ISO/ANSI и StatusE, такие величины, как растискивание, трепинг и контраст оттиска. Колориметрия оценивается как в CIE L*a*b, так и в L*C*h. Допуски могут быть вычислены и переданы на монитор управления машиной, а затем сохранены для последующего анализа.

Во время печати система автоматически распознаёт и измеряет цвет. С помощью пересчёта спектральных кривых в оптическую плотность краски она автоматически сверяет показания с эталонными значениями, которые задаются технологом, и в случае отклонения даёт сигнал, поступающий в красочную секцию. С помощью пошагового двигателя, выполняющего зональную регулировку подачи краски, вносятся коррективы в поступающее количество краски.

Отмечу достоинства системы. Во-первых, это снижение отходов и времени приладки. Во-вторых, точный и эффективный контроль цвета с двух сторон полотна в процессе печати (по 4 краскам) печатником и технологом. Удобный программный интерфейс позволяет оперативно на мониторе пульта машины контролировать текущие данные измерений в числовом виде и удобочитаемом графическом. Система не только выводит на монитор усреднённую информацию, но и позволяет просмотреть параметры каждой красочной зоны.

Сохранение данных позволяет вести статистику печати тиражей, наблюдать за развитием ситуации, отправлять отчёты заказчикам. Интересная особенность системы — шкала шириной 2 мм в базовом варианте со встроенными характеристиками опознавания. Это позволяет высокоскоростным аппаратным и программным средствам распознавания измерять цвети управлять каждым цветом в каждой красочной ключевой позиции. Опция по контролю градационной печати с шагом в 10% позволяет точнее настраивать процесс.

Полное сканирование шкалы в зависимости от ширины бумажного полотна занимает не более минуты, т. е. можно говорить о практически непрерывном автоматическом контроле. А дистанционная диагностика позволяет оперативно решать проблемы.

* Сейчас принадлежит компании AVT.

/13266440/i_380.jpg)

/13266441/i_380.jpg)

/13266439/i_380.jpg)

/13266438/i_380.jpg)

/13266437/i_380.jpg)

/13266599/i_380.jpg)

/13266614/i_380.jpg)

/13266635/i_380.jpg)

/13266576/i_380.jpg)