Про допечать «на вырост» | У нас есть 4 CTP Kodak, но до последнего времени для изготовления форм большого формата (для 24-полосной журнальной машины Compacta) пользовались ФНА Dolev. Это неэффективно, к тому же мы смотрим вперёд и планируем расширять печатные мощности. Поэтому и остановились на решении, удовлетворяющем текущие и перспективные потребности — полностью автоматизированной термальной системе CTP VLF-формата Screen PlateRite 16000S. Макс. формат – 1470×1165 мм. Хотелось, чтобы, размышляя о будущей модернизации, мы уже не беспокоились, хватит ли сил у допечатного отдела. Тем более что в выбранной модели возможен параллельный вывод двух форм меньшего формата. Появляются дополнительная гибкость и резерв для роста производительности.

Про допечать «на вырост» | У нас есть 4 CTP Kodak, но до последнего времени для изготовления форм большого формата (для 24-полосной журнальной машины Compacta) пользовались ФНА Dolev. Это неэффективно, к тому же мы смотрим вперёд и планируем расширять печатные мощности. Поэтому и остановились на решении, удовлетворяющем текущие и перспективные потребности — полностью автоматизированной термальной системе CTP VLF-формата Screen PlateRite 16000S. Макс. формат – 1470×1165 мм. Хотелось, чтобы, размышляя о будущей модернизации, мы уже не беспокоились, хватит ли сил у допечатного отдела. Тем более что в выбранной модели возможен параллельный вывод двух форм меньшего формата. Появляются дополнительная гибкость и резерв для роста производительности.

Принять решение о производителе и поставщике было непросто. Выбирали между Kodak и Screen — это для нас, как «Мерседес» и «Лексус». Пришлось разобраться, на чём основаны убеждения специалистов, настаивающих на конкретной марке. Потом стали задавать следующие вопросы: станции техобслуживания есть? А директор станции хороший? Ведь если он не понимает, что полиграфическое предприятие (особенно работающее с периодикой, как мы) не может стоять и ждать решения проблемы, такой нам точно не подходит. Реакция должна быть молниеносной! В итоге поставщик — «ЯМ Интернешнл» — убедил нас, что способен обеспечить лучший сервис.

Посмотреть в деле VLF-модели Screen в России было почти невозможно: оба аппарата установлены на госпредприятиях, коллеги не выразили особого желания поделиться опытом. Пришлось посетить соседние страны, где основательно ознакомились с опытом эксплуатации таких CTP. Убедились — решение нам подходит.

А экономическое обоснование для нас было делом простым. Расчёты заняли буквально один листик и показали, что решение при имеющейся загрузке порядка 600 пластин в сутки даёт нам около 10 000 евро экономии ежемесячно. Единственное, на что можно посетовать, — это надо было сделать ещё раньше.

О загрузке | Для её оценки используем простой и понятный критерий — объём переработки газетной бумаги. В 2008 г., в среднем, было 2200 тонн в месяц. В самом тяжёлом 2009 г. объём упал до 1200 тонн. В 2010 г. начали интенсивно расти, в первую очередь — за счёт регионов, «захватив» Карелию, Мурманск, Вологду, Псков, в то время как тиражи санкт-петербургских изданий постоянно снижались (и процесс продолжается). В конце 2011 г. вышли на объём 2300 тонн, превысив максимум 2008 г.

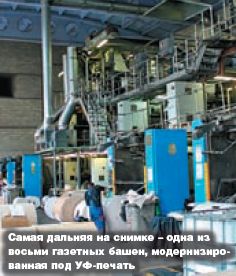

Об УФ-печати | В УФ-печать на газетной машине пошли не от хорошей жизни — решался вопрос с размещением тиража цветной «Панорама-ТВ». Исторически они печатали 32 полосы на машине с газовой сушкой на суперкаландрированной бумаге, а остальные 64 — без сушки на газетной. Издатель хотел, чтобы краска полностью закреплялась по технологии heat-set или близкой по качеству. Внедрить газовую сушку на нашей газетной машине в тот момент не представлялось возможным по соображениям времени и масштаба инвестиций.

Об УФ-печати | В УФ-печать на газетной машине пошли не от хорошей жизни — решался вопрос с размещением тиража цветной «Панорама-ТВ». Исторически они печатали 32 полосы на машине с газовой сушкой на суперкаландрированной бумаге, а остальные 64 — без сушки на газетной. Издатель хотел, чтобы краска полностью закреплялась по технологии heat-set или близкой по качеству. Внедрить газовую сушку на нашей газетной машине в тот момент не представлялось возможным по соображениям времени и масштаба инвестиций.

На первом этапе были проблемы — печатные формы выдерживали не более 5000 оттисков. И это при миллионном тираже! Ни поставщики решения и расходных материалов, ни производитель не знали, как с этим бороться, и помочь не могли. Конечно, нас это не устраивало. В результате многочисленных экспериментов с формами, резиной, подложками, смывками и краской, добились приемлемых результатов — формы «ходят» 150-160 тыс. оттисков.

Теперь могу сказать, что в УФ-сушке мы профессора. А издатели очень заинтересованы в новых возможностях. Мы ведь можем выпускать комбинированную продукцию в один проход. Например, цветную газету с мелованной обложкой. Эффективная технология положительно сказывается на стоимости продукта. А ведь был момент, когда мы считали, что никогда не сможем полностью загрузить нашу мощную газетную машину из 8-ми башен.

О выборе поставщиков расходников | Сначала идёт соотношение «цена/качество», далее самые важные критерии — логистика и постоянство характеристик поставляемых материалов. В годы кризиса мы пробовали китайские пластины, уйму видов красок, химии и пр. Есть даже поставщики газетной бумаги, способные продать нам её на 5% дешевле, чем мы покупаем сейчас. Но, поставив один раз 100 тонн, они могут сказать, что в следующем месяце поставки не будет. В такие игры мы не играем, предпочитая поставщиков, гарантирующих постоянные объёмы и цены (а они у нас самые низкие в городе). При этом бывает необходимость и в срочных поставках, и это тоже решаемо — тогда «Волга» нам доставит бумагу нужных форматов и объёмов за 48 часов.

Мы с удовольствием экспериментируем, принимая предложения «попробовать» от новых поставщиков. В небольших размерах. Проходит год, прежде чем принимаем решения, уже имея информацию о стабильности продуктов и качестве логистики. Только тогда заключаем долгосрочный договор на взаимовыгодной основе.

Среди текущих поставщиков расходников назвал бы «Сан Кемикал», обеспечивающий почти 100% наших потребностей в краске. По пластинам сотрудничаем с «ЯМ Интернешнл».

О перспективах | Газетную машину GOSS «облизываем» и постепенно доводим до лучшего состояния. Журнальная с газовой сушкой всё ещё работоспособна, но производительность нас уже не устраивает. Тем более что после долгого использования её для производства вкладок мы пришли к необходимости наращивания выпуска журналов. Будем расширять мощности новой 16-полосной журнальной машиной. Европейский опыт убеждает, что это оптимальный формат. Но машина должна быть высокоавтоматизированная и скоростная.

Полу- и полноформатные листовые машины у нас морально самортизировались. Из-за их слабой эффективности мы не можем работать на рынке, опираясь на нашу позицию низких цен. На этот год запланирована замена машин новыми. Первую заменим весьма оперативно — уже составлен укрупнённый бизнес-план. С новыми машинами сможем вернуть инвестиции максимум через 3 года, но, скорее, уже через 2. Для нас вообще есть установка акционеров, по которой возврат инвестиций при покупке любого оборудования составляет не более двух лет.

У нас уже есть возможность выпускать газеты формата А3 на скрепке большими тиражами — газетная машина оснащена устройством скрепления Tolerans в линию. Основной заказчик — газета Metro. Но в какой-то момент столкнулись с тем, что не смогли удовлетворить потребности всех заказчиков, желающих скреплять газеты в прайм-тайм. Скрепление пока есть только на одной башне.

На послепечатных участках курс на максимальную автоматизацию. Ещё три месяца назад там не было даже систем обвязки полипропиленовой лентой — девушки пальчиками вязали бантики. Будем стараться внедрять линии, стараясь сократить потребности в труде низкоквалифицированных рабочих. Но это непросто — у нас печатаются около 750 изданий, и каждый заказчик получает то, что хочет. Буквально.

О пожарах и надёжности

Осенью был пожар. Серьёзно пострадала щитовая подстанция. Через 8 часов приблизительно половина оборудования уже была запущена, а через 24 часа работало всё! Для этого всем пришлось буквально «стоять на ушах»... На следующий день мне, волнуясь, звонили издатели с вопросами: «А что там у вас с пожаром? Не помешает ли он выйти в срок моей газетке с 5-тысячным тиражом?» А я им отвечал: «Зайдите в метро, там лежит газета Metro с тиражом 350 тысяч — она сегодня вышла вовремя»...

Увы, пожары на производстве были и будут. Возгорания бывают в среднем раз в два месяца — то движок задымился, то тепловая завеса вспыхнула. Но мы к этому готовы: оснащены пожарной сигнализацией, в каждом углу углекислотный огнетушитель, регулярно проводим пожарные учения, отрабатывая эвакуацию персонала и ликвидацию возгораний. К тому же почвы для дальнейшего распространения у пожара в типографии нет — бумага с машины влажная, бумажные роли не поджечь даже с паяльной лампой. Горит проводка — у нас энергонасыщенное производство, потребляющее больше 2 мегаватт. Поэтому к электрике особое внимание, сами заменили сгоревшую щитовую отечественного производства на импортную.

.jpg)

.jpg)

.jpg)

/13261143/i_380.jpg)

/13258966/i_380.jpg)

/13258918/i_380.jpg)

/13258907/i_380.jpg)

/13266599/i_380.jpg)

/13266614/i_380.jpg)

/13266635/i_380.jpg)

/13266576/i_380.jpg)