Опыт предприятия Hammesfahr

.jpg) |

| Печать с тестовых форм на предприятии Hammesfahr, Roland 700 HiPrint. Фото: manroland |

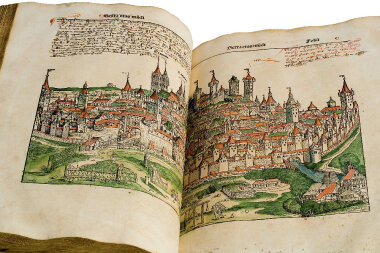

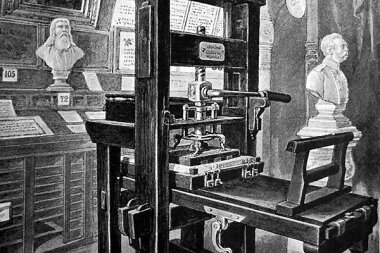

Чтобы лучше понять практические аспекты оптимизации, стандартизации и сертификации процессов, сотрудники проекта PrintCity изучили опыт листовой типографии Hammesfahr.

Основанная в 1933 г. частная Hammesfahr Print Perfection специализируется на издательской, упаковочной и этикеточной печати. В фокусе компании с современным производством в немецком Хаане и штатом в 30 сотрудников — продукция с высокой добавленной стоимостью и послепечатные процессы. Парк оборудования: АСУ ТП Agfa Apogee X-PDF с ПО CS Adobe и Quark; цветопробные системы Sherpa и Epson 9600; CTP-система Fujifilm с пониженным потреблением химикатов; 6-красочная листовая Roland 700 HiPrint с модулями лакирования в линию и холодного тиснения фольгой (традиционные и УФ-краски); этикеточные машины; оборудование для высечки и конгрева; системы лазерной высечки для коротких тиражей упаковки.

1: Аудит техпроцессов

Задача — выявить шаги и процедуры, влияющие на качество печати и стандартизацию и нуждающиеся в оптимизации. На первом этапе важно привлечь заинтересованных сотрудников к определению эталонов, требований, ресурсов и расчёту временных рамок.

Подготовка и планирование — состояние на момент аудита

Клиенты Hammesfahr указывают/предоставляют:

- используемые запечатываемые материалы;

- смесевые оттенки (Pantone либо HKS), иногда комплекты красок или поставщика;

- возможна (но не обязательна) карта цветовых допусков;

- 90% пользовательских данных создаются внешним агентством;

- контрактная цветопроба предоставляется не для всех работ.

Что предлагает предприятие Hammesfahr:

- клиент получает PDF и/или цветопробу со спуском полос 1:1 (распечатана на Sherpa);

- иногда клиента приглашают на утверждение тиража (если он не повторный);

- клиенту отправляют образцы оттисков, но по окончании печати тиража он не получает отчёта.

Всю информацию по заказу компонуют в одну подборку (job bag). Приоритеты и очерёдность определяют согласно еженедельному расписанию. Там же можно получить информацию по запечатываемым материалам, краскам, лакам, очередям печати, послепечатной обработке и пр. Итоговый план подписывает сотрудник, ответственный за конкретный производственный этап.

.jpg) |

|

Отчёт по стандартизации. Источник: GMG PrintControl |

Допечатные процессы — состояние на момент аудита

Предварительную проверку входящих файлов выполняют сотрудники Hammesfahr с помощью ПО Pitstop. Особое внимание уделяется проверке контуров высечки, максимальной площади красочного покрытия и прозрачным элементам. В случае ошибок файл возвращают в дизайнерское агентство, чтобы согласовать, кто и как будет вносить исправления. Макет упаковки предоставляет клиент или заказывает его на предприятии.

Цветопробы для клиентов выводили по стандарту Fogra 39/ISO coated v2. Рабочий спуск полос 1:1 выполняли на Agfa Sherpa, контрактные цветопробы — на Sherpa или Epson 9600. После распечатки спуска полос заказчику высылали на утверждение файл PDF. На момент проведения аудита работающие на предприятии системы контрактной цветопробы были неоткалиброваны, методика калибровки не предусмотрена.

Экспонирующее устройство проходило регулярную проверку, но его состояние нигде не фиксировали. Две калибровочные кривые для экспонируемых форм — для традиционных и УФ-красок — создали ещё при установке оборудования. Конкретные краски и запечатываемые материалы в кривых процесса учтены не были, заданная плотность по ISO/PSO не включена. Кривая процесса для печатных форм отсутствовала. Для изменения пластин здесь использовали устройство TECHKON SpectroPlate.

Печатные формы проверяли визуально, но зафиксированные правила, описывающие, когда и что проверять, отсутствовали. Хранили печатные формы вместе с подборкой документации по заказу, при необходимости добавляя к ним плёнку с высечкой для проверки оператором в печатной машине.

.jpg) |

| Сравнение оттенка бумаги с эталонным значением. Источник: GMG PrintControl |

Печатные процессы — состояние на момент аудита

Оператор печатной машины получает данные из производственного расписания и прилагающегося к печатным формам комплекта с документацией. Краски и бумагу готовят заранее.

Печатную машину калибровали всего один раз, когда настраивали годом ранее. Измерительные устройства: ручной прибор GRETAG DENS, сканирующее устройство Grapho Metronic FM 19. Есть прибор контроля баланса по серому (okBalance), но им не пользовались. Для эффективной работы с приборами контроля качества не хватало профессиональной подготовки. При печати оператор работает только с прибором DENS, добиваясь соответствия образцу или цветопробе. Показатели растискивания, баланса по серому, значения CIE-LAB в процессе печати тиража не фиксируют.

Печатные листы проверяют на соответствие образцам клиента, контрактной цветопробе или предыдущему тиражу. Часто тона оттиска выглядят слишком насыщенными по сравнению с образцом клиента или контрактной цветопробой. После подписания приладочного листа (иногда его подписывает менеджер по производству) его хранят 4–6 недель вместе с тиражной выборкой.

Производственный процесс никак не документируется, и от клиентов таких запросов не поступало.

.jpg) |

|

Отображение статуса стандартизации. Источник: GMG PrintControl |

Наблюдения и выводы по результатам аудита:

- Для соответствия требованиям сертификации PSO техпроцесс необходимо улучшить.

- Оборудование и программы для улучшения процесса в наличии, но их необходимо откалибровать и обучить персонал работе с инструментами. Только так из них можно извлечь максимальную пользу.

- Знания сотрудников ограничены вопросами собственного отдела, а они должны мыслить категориями всей производственной цепочки.

- Контроль процессов реализован частично и не документирован. Необходим полный контроль с ведением документации.

Шаги по улучшению техпроцесса и подготовке к сертификации

Допечать:

- Модернизация и повторная калибровка системы цветопробы.

- Проверка результатов экспонирования, включая стабильность воспроизведения сверху вниз и справа налево.

- Обновление калибровочной кривой процесса с учётом выбранных красок и запечатываемых материалов.

- Проверка калибровки измерительных приборов.

- Обучение допечатных специалистов методикам контроля и особенностям сертификации PSO.

Печать:

- Проверка настроек оборудования: красочная цепь, валики, увлажняющая система, декель и пр. Поскольку машина в очень хорошем состоянии, корректировки минимальны.

- Операторов печатной машины необходимо дополнительно обучить работе с пультом управления и ПО для контроля цвета, ознакомить с методиками контроля и особенностями сертификации PSO.

- Выбор новых офсетных полотен для УФ- и традиционных красок.

Другое:

- Отправка запечатываемых материалов поставщику красок для выбора оптимальных составов.

- Тестирование образцов материала на соответствие требованиям PSO.

- Выбор предприятием сертифицирующей организации.

.jpg) |

| Тест-форма для сертификационной печати (4 теста на красочную плотность на листе 70×100 см). Источник: Hammesfahr |

2: Оценка тестовой печати для сертификации PSO

.jpg) |

|

Тест по оценке красочной плотности. Источник: UPM |

Материалы:

- запечатываемые материалы — проверка на соответствие допускам стандарта ISO 12647-2; эталонные значения плотности и кривые печатных характеристик оценивали при тестовой печати на глянцевой мелованной бумаге UPM Finesse Premium Silk 150 и 300 г/м2, картоне GC1 Incada Silk 220 г/м2 и GD2 JadeBoard 350 г/м2, немелованной офсетной бумаге Tauro Offset;

- краски: триадные Sun Chemical Sunlit SKF и интенсивные Sunlit SKF;

- офсетные полотна: Trelleborg Rollin Graffity и Vulcan Folio;

- пластины: Fujifilm Brillia HD LH-PJE;

- программы: GMG PrintControl 2.0.

Чтобы выяснить оптимальную красочную плотность для конкретной комбинации бумаги, краски и печатной машины, была проведена тестовая печать с контролем краскоподачи (печатные формы с линейными настройками RIP — без кривой экспонирования). Тестовая форма включала шкалы и клинья для измерения плотности, цвета и растискивания. Специальные краскоъёмные градиентные элементы помогают достичь равномерной «развёртки» плотности по ширине листа. Замеры формы проводили сразу после демонтажа — фиксируя значения для сырой краски. Колориметрические показатели для сухой краски снимали через 3 часа.

Шкалу с наиболее близкими к требуемым значениями (CIE- L*a*b* для CMYK по ISO 12647-2) определили с помощью ПО GMG PrintControl. Под найденной оптимальной шкалой CMYK замерили показатели растискивания для линейного тиража. Программа отобразила текущие параметры растискивания и результат при значениях по спецификации ISO 12647-2.

Как и ожидалось, растискивание для линейных пластин вышло за границы допустимых значений — для достижения показателей ISO необходима была компенсационная кривая растискивания. (Программа GMG PrintControl подготовила кривые в формате импорта, подходящем для установленного RIP.)

.jpg) |

| Тестовый тираж 1 с неверной голубой краской. Плотность и параметры L*a*b* для офсетного полотна Trelleborg. Источник: PrintCity |

После применения коррекционных кривых вывели новые печатные формы, отпечатали и замерили ещё один тестовый тираж. Результатом стали не выходящие за пределы допусков кривые печатных характеристик.

Поскольку измерительные устройства давали разные результаты, за основу взяли показатели оптической плотности, зафиксированные встроенной измерительной системой печатной машины manroland FM19, и импортировали в ПО GMG PrintControl. Эталонные значения плотности сохранили в базе данных ColorPilot на случай повторной печати тиража.

После высыхания оттисков с помощью системы GMG Print Control были проанализированы кривые печатных характеристик и необходимые изменения.

Выводы по тестовой печати и дальнейшие действия

- Проверка машины и небольшие подстройки с учётом спецификаций производителя.

- Расчёт плотности плашек для бумаги типа 1 (производственная система FM19) с последующим сохранением в базу данных ColorPilot.

- Создание кривых печатных характеристик для эталонного материала — глянцевой мелованной бумаги UPM Finesse Premium Silk 150 г/м2.

- Тестовая печать для других материалов без оценки кривых.

3: Печать сертификационного тиража

День 1 — общее время 4 часа

Тестирование линейности печатных форм.

Тестирование равномерности экспонирования.

Вывод тестовых форм, аналогичных использованным для оценки тестовой печати (шаг 2).

Тестирование плотности оттиска и кривых печатных форм (бумага та же, что для тестовой печати).

Печать двух листов с различными офсетными полотнами.

День 2 — общее время 14 часов

Замеры сделанных накануне сухих оттисков.

Результаты: кривые растискивания близки к предыдущему тестовому тиражу (шаг 2).

Оттенок голубого не соответствовал стандарту (минимальное отклонение 5,5 ΔE намного выше, чем в тестовом тираже) из-за неправильного подбора краски, которой сразу заказали замену.

.jpg) |

| Сертификат Саксонского института полиграфии, врученный предприятию Hammesfahr. Институт был основан в Лейпциге как исследовательский и консультационный центр для полиграфической отрасли. Помимо сертификации по стандарту Process Standard Offset (PSO), тестирует и оценивает печатное оборудование, качество продукции, анализирует материалы и аудит по рекомендациям справочника bvdm. |

Порядок действий при сертификационной печати

Проектная группа выбрала для итоговой сертификационной печати один вид бумаги и офсетного полотна. После повторной печати теста по плотности сделали перерыв на два часа для фиксации краски, после чего замерили плотность и растискивание.

Перед финальным оттиском кривые растискивания прошли два корректировочных цикла.

Первый тестовый тираж с сертификационной тестовой формы плюс ожидание перед замерами, затем то же для второго тиража.

Замеры показали соответствие основных стандартов параметрам. Хроматические кривые растискивания были ровными и близкими к норме за исключением чёрной краски — для неё значения оказались чуть завышенными.

Проектная группа одобрила тиражные оттиски, посчитав, что они прошли сертификацию.

Представленные листы оценили в Саксонском институте полиграфии (SID), утвердив сертификацию типографии.

Наблюдения

- Стабильная линейность печатных форм за 5 месяцев между тестовым и сертификационным тиражами.

- Стабильное качество бумаги в разных партиях в течение 5-ти месяцев.

- Важность контроля стабильности получаемых расходных материалов: отклонения в голубой краске привели к ошибкам при сертификации и задержке, которой реально было избежать.

Измерительные приборы:

- Показания денситометра CCI были на 0,2 D выше, чем денситометра Gretag.

- Gretag Spectroeye и Techkon RS800 показали практически идентичные величины ΔE по стандарту для CMK (макс. 1). При этом разница ΔE со стандартом для Y оказалась выше (макс. 2,5). Если предприятие собирается использовать оба прибора, необходимо найти для них компромисс между плотностью и L*a*b*.

Замеры печатных листов

- На соотношение плотности и значений L*a*b* влияют офсетные полотна (особенно M+Y).

- Сравнение сырых и сухих оттисков показало стабильность кривых растискивания при незначительных отклонениях. Плотность менялась преимущественно в течение первого часа, а после стабилизировалась. После 2-х часов значение ΔE повышается.

* Публикуется с разрешения и при содействии PrintCity. Продолжение. Начало в Publish № 10, 12, 2012; 3, 5, 6, 7/8, 2013.

.jpg) |

| Внутренние и внешние преимущества оптимизации и стандартизации для типографии Hammesfahr. «Явными преимуществами для нас стали рационализация техпроцесса и в особенности повышение компетентности персонала», — добавляет производственный директор Hammesfahr Клаус Валет. |

Продолжение в следующем номере.

.jpg)

.jpg)

.jpg)

/13259478/i_380.jpg)

/13266599/i_380.jpg)

/13266614/i_380.jpg)

/13266635/i_380.jpg)

/13266576/i_380.jpg)