Утверждение тиража в типографии

Задачи заказчика

Перед началом печати

-

Заранее оговорить все сложные для воспроизведения графические элементы и, ориентируясь на цветопробу, обсудить их с типографией.

В печатном цехе

-

Прийти на утверждение цвета хорошо отдохнувшим — усталость влияет на восприятие цветов. Не начинать работу сразу — дать глазам отдохнуть после яркого солнечного света (45 мин).

-

Убедиться, что цветопробы выведены из тех же файлов, что и печатные формы, — иначе в сопоставлении особого смысла нет.

-

Расположившись, не мешать печатникам. Воздержаться от комментариев, пока печатный лист не подан на утверждение.

-

Типография — ваш союзник в борьбе за оптимальный результат при выбранных расходных материалах.

При сравнении цветопробы с оттиском

-

Проверить наличие всех графических элементов (в типографиях с системами CTP вопрос не столь актуален).

Проверить наличие всех графических элементов (в типографиях с системами CTP вопрос не столь актуален).

-

Проверить отсутствие в свободных от изображения зонах листа двоения, тенения, грязи.

-

Оценить впечатление от оттиска: отведя лист на расстояние вытянутой руки, посмотрите на него 10 с, потом отведите взгляд. Все ли детали и цвета выглядят естественно?

-

На основании общего впечатления определить нуждающиеся в корректировке зоны и осмотреть их тщательнее.

-

Чётко и оперативно описать нужный результат после внесения корректировок (не упоминая способов достижения).

-

Технологические ограничения делают некоторые изменения невозможными. Совместно с типографией придите к компромиссу и упростите задачу, расставив приоритеты.

-

Руководствуйтесь оговорёнными при размещении заказа параметрами качества.

-

Точность приводки в половину растровой ячейки вполне приемлема в тенях. Для жёлтого допуски без ущерба для визуального восприятия повышаются до двух ячеек. Главное — оценка невооружённым глазом. Требования к приводке для контуров, границ, шрифтов вывороткой и составных оттенков значительно выше по сравнению с фотоизображениями.

-

Не гонитесь за плотностью красочной плёнки — восприятие цветовых сигналов человеческим глазом подчиняется геометрической прогрессии: для увеличения визуальной насыщенности на 5% потребуется на 25% больше краски, что может превышать ограничения для данного вида бумаги.

-

При денситометрических замерах плотность красочной плашки (SID) и параметры растискивания (TVI) оговариваются заранее.

-

Если результат устраивает, в тираж подписываются два печатных листа (один остаётся у заказчика, второй — у печатников).

-

При печати неизбежны отклонения по плотности плашек, но они не должны превышать оговоренных допусков.

Проверка сфальцованных тетрадей

-

Отнимающие массу времени и средств проблемы с послепечатной обработкой предотвратимы.

-

Осмотрите подрезанное изделие сразу по выходу на «качественную фальцовку». Убедитесь, что изображения на полосах расположены верно.

-

Осмотрите экземпляр из обвязанной стопы на предмет морщин (в зависимости от системы приёмки печатной машины).

Рулонная печать с сушкой

Приоритеты при приладке и печати

1. Баланс цвета/серого. Правильная работа с серой шкалой — залог успешного контроля цвета и его стабильности. Отслеживайте баланс серого в средних тонах, и оперативный выход на общий цветовой баланс гарантирован.

2. Растискивание. Варьируется в пределах 15–35%, в зависимости от линиатуры растра, техпроцесса, бумаги, густоты/потока краски (подробнее о влияющих на растискивание переменных см. в следующем номере).

-

Замеряйте в средних тонах на 50% точках, где растискивание наиболее критично и заметно.

-

Стабильность и баланс растискивания важнее абсолютных значений.

-

Для сбалансированного серого величина растискивания триадных красок не должна отличаться больше, чем на ±4% с традиционными методиками или ±2% при рекомендованных инструментах и методиках (в т. ч. контроль баланса серого).

3. Отслеживание плотности красочной плашки. Замеряйте и контролируйте толщину красочной плёнки.

-

Сбалансированные значения триадных красок важнее абсолютных чисел. Регулярные замеры денситометром величины SID на контрольной плашке цветовой шкалы предотвратят утолщение красочной плёнки при печати (для более стабильного соответствия подписанному в печать листу).

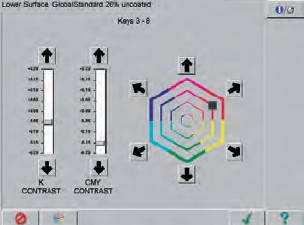

Устройства контроля качества

Оптимальная печать невозможна без эффективного использования устройств контроля качества, а ведь многие полиграфисты либо вообще их игнорируют, либо работают неверно. Проблемы с ручными замерами решают автоматические системы контроля цвета с обратной связью.

Фиксирование характеристик (баланс серого, растискивание, толщина красочной плёнки, контрастность оттиска, высокие цвета, треппинг) — залог реального контроля печатного процесса и результатов, оптимальных для выбранных расходных материалов. Без замеров не обойтись при приладке и контроле готовой продукции, хотя могут потребоваться финальные настройки вручную. Придерживайтесь перечисленных ниже основных правил.

Отдельные параметры замерять бессмысленно — их анализируют в совокупности.

Инструменты контроля качества требуют систематичного применения, калибровки и техобслуживания.

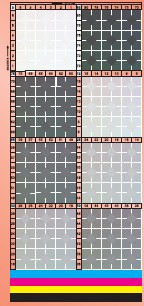

В допечатной подготовке учитываются вид бумаги, плотность красочной плашки, растискивание и контрастность; на все формы добавляются цветовые шкалы и плашки. Идеальные цветопробы совместимы с технологией печати и поверхностью запечатываемого материала.

Контроль и управление цветом с обратной связью

Системы контроля и управления цветом с обратной связью (closed-loop colour systems, CCS) — завершающий этап стандартизации, управления цветом и печати по цифрам. Автоматизируется большая часть шагов по утверждению цвета, вдвое повышается скорость на приладке, на треть сокращается количество шагов по наращиванию скорости по сравнению с традиционными системами. Подобные системы исключают характерные для ручных замеров проблемы и субъективные оценки, дают значительные экономические преимущества. В рулонной печати с сушкой контроль и управление цветом с обратной связью появился с конца 1990-х и сейчас широко применяется. Системы для газетной печати доступны с 2003 г.

Преимущества систем CCS по сравнению с традиционной приладкой

-

Повышение скорости на приладке вдвое, сокращение отходов на 30–60%.

-

Одновременная настройка двух сторон полотна (вместо последовательной).

-

Улучшенная работа оборудования при холодном пуске.

-

Автоматический выход на эталонную плотность (вместо замеров ручными денситометрами).

-

Выход на цвет ускорен на 25–40% и не зависит от опыта оператора.

-

Объективная приладка цвета втрое быстрее (по сравнению с субъективной визуальной настройкой).

-

Более высокое качество предварительных оттисков.

-

Оперативный выход на высокие скорости печати, повышение средней скорости.

-

Более стабильный цвет при изменении скорости печати.

-

Предотвращение избыточного краскопереноса (затраты), сокращение эмульгирования и времени очистки.

-

Смывки офсетных полотен вдвое реже.

-

Чистые кромки бумаги.

-

Отчёты по тиражу для анализа тенденций и предотвращения жалоб со стороны клиентов.

Пользователи сообщают о высоком уровне стабильности изображений между страницами, печатными машинами и сменами. У операторов больше времени на настройку фальцаппарата и рубки — и цвет утверждается быстрее, и проблем с очисткой меньше. В выигрыше и заказчик: оперативное утверждение цвета, гарантированная стабильность на протяжении тиража, отчёты статистического управления. Системы высокоэкономичны и окупаются меньше чем за год, благодаря сокращению бумажных отходов, ускоренной приладке, увеличению средней скорости, сокращению расхода краски и сложностей с техобслуживанием.

Печать металлизированными красками

Металлизированные краски повышают привлекательность полиграфической продукции, но технически очень требовательны. Качественный результат невозможен без оптимизации бумаги, допечатной подготовки, красок, настроек машины, подготовки валиков и химии. Корректно подбирайте липкость: для качественной печати самое важное — вязкость и глянец.

Металлизированные краски повышают привлекательность полиграфической продукции, но технически очень требовательны. Качественный результат невозможен без оптимизации бумаги, допечатной подготовки, красок, настроек машины, подготовки валиков и химии. Корректно подбирайте липкость: для качественной печати самое важное — вязкость и глянец.

Металлизированные краски

Металлизированные офсетные краски похожи на обычную пигментированную триаду — разница лишь в размере и структуре пигментов. Золотые (бронзовые) краски делают из бронзового порошка: жидкую смесь меди и цинка распыляют, а потом перемалывают на частицы нужного размера (обычно 2–3 мкм, что в 100 раз больше жёлтого и красного пигментов).

Серебряные краски изготавливают из алюминиевых пигментов по схожей технологии перемола. Недавно появился новый вариант — полученные вакуумным способом металлизированные пигменты с более тонкими и гладкими металлическими хлопьями, глянец которых выше по сравнению с молотыми.

Рекомендации

-

Чтобы снизить риск отмарывания и истирания, печатать металлизированными красками лучше внутри, а не снаружи тетрадей.

-

Обжигайте печатные формы, чтобы предотвратить появление пятен.

-

Для оптимальных результатов работайте с новыми офсетными полотнами.

-

В первый раз используя металлизированные краски, поместите их в первую печатную секцию (если позволяет конструкция машины). При появлении пятен на печатных формах, увеличьте подачу увлажняющего раствора. Если не поможет, переведите металлизированные краски в последнюю секцию.

-

60% жёлтый растр под металлизированной золотой краской снижает толщину красочной плёнки (металлизированные краски находятся в последней секции).

-

При работе с IPA-составом поддерживайте содержание спирта на уровне 8–10%.

-

Температура воды в системе циркуляции увлажняющего раствора не должна превышать 14 ºC.

-

Не завышайте уровень краски в красочном корыте и регулярно её добавляйте.

-

При запуске машины сначала настраивайте триаду, потом добавляйте «металлик».

-

Температуру в печатной машине поддерживайте на самом низком уровне.

-

Уменьшить эмульгирование поможет отключение промежуточного увлажняющего валика.

-

Если на протяжении тиража pH в системе циркуляции увлажняющего раствора колеблется, попробуйте частично осушить резервуар. При необходимости слейте раствор после печати, поменяйте фильтры и наполните резервуар вновь — следующий тираж будет защищён от грязи.

-

Поддерживайте самый высокий уровень pH (>5) во избежание коррозии металлизированных пигментов.

Цветовые веера печатаются шелкотрафаретом — на рулонной машине такой оптической плотности не добиться, поэтому офсетные оттиски не могут быть такими насыщенными и тёмными. Чтобы избежать вопросов с утверждением цвета, выводите специальную лабораторную цветопробу с типичными для рулонной печати с сушкой плотностями.

Газетная печать без сушки

Утверждение цвета в газетной печати проходит практически по тому же сценарию, что и в рулонной с сушкой, но заказчик, как правило, в типографии не присутствует, а цветопробы выводить не принято (ситуация меняется по мере того, как газетные типографии печатают всё больше коммерческих заказов с сушкой и без). Основное отличие — в понятии «тиражная копия»: к тиражу часто добавляют экземпляры, отпечатанные до оптимизации качества. Допустимые отклонения от «итогового утверждённого качества» существенно варьируются в зависимости от типографии — это вопрос и экономический, и технический.

Утверждение цвета в газетной печати проходит практически по тому же сценарию, что и в рулонной с сушкой, но заказчик, как правило, в типографии не присутствует, а цветопробы выводить не принято (ситуация меняется по мере того, как газетные типографии печатают всё больше коммерческих заказов с сушкой и без). Основное отличие — в понятии «тиражная копия»: к тиражу часто добавляют экземпляры, отпечатанные до оптимизации качества. Допустимые отклонения от «итогового утверждённого качества» существенно варьируются в зависимости от типографии — это вопрос и экономический, и технический.

Машины с опцией предварительной настройки красочных зон выходят на тиражное качество после 800 оборотов цилиндра; чтобы уменьшить цифру, потребуются серь-

ёзные инвестиции в техобслуживание, обучение и контроль. В полностью ручных системах запись усреднённых параметров и их регулировка с учётом практики — единственно возможный системный подход для сокращения отходов при запуске машины.

Главное при пуске оборудования — баланс краска/вода и приводка. Затем на глаз регулируют общий цветовой баланс и плотность, ориентируясь на 3-красочную серую шкалу. Задача — нейтральные серые тона без цветных оттенков с быстрым выходом на тиражные копии. Визуальной оценки отличий между оттисками вполне достаточно, поскольку цвет в газетной печати относительно стабилен (условия освещения и просмотра должны быть соответствующими).

Серые контрольные поля

В периодические издания поступает реклама из разных источников, и важно, чтобы баланс серого оставался в пределах отраслевых стандартов. Серое поле тестовой формы (IFRA, SNAP, GATF, NAA, System Brunner) печатается с постоянной толщиной красочной плёнки. Ключ к успеху — соответствие работы всех печатных секций утверждённым стандартам, а для этого необходимы регулярные измерения. Только в этом случае можно вывести допечатные профили растискивания и регулировать триадные тона для корректных серых и цветных оттенков. Состояние печатного оборудования меняется: следите, чтобы профили точно отображали ситуацию, иначе они ненадёжны и бесполезны, а цвет вызывает нарекания.

Оптимальная конфигурация серой шкалы — 3-цветный полукруг с использованием значений серого из отпечатанной тетради (если такой возможности нет, берутся рекомендованные параметры ISO 12647-3). К нему примыкает второй полукруг из чёрного растра, при верной настройке дающий аналогичную плотность. Плотность чёрной плашки подстраивается на глаз, а плотность триадных красок регулируется так, чтобы 3-красочный фрагмент оказался нейтрально серым, по плотности приближенным к монохромному оттенку. Цветовой баланс останется приемлемым даже при отклонениях общих значений плотности (цветовой дисбаланс бросается в глаза больше, чем некорректная плотность). После оперативного выхода на тиражное качество вносятся итоговые корректировки по плотности.

GCR (удаление серого компонента). По данным специальных отчётов Ifra 2.16 и 3.20 «Цветовые отклонения и колебания в газетной печати» (Colour variations & deviations in newspaper printing), полутона чёрной краски в 3 раза менее чувствительны к цветовым отклонениям по сравнению с составными 3-красочными оттенками. Именно поэтому рекомендуется применение методики GCR — техника вычитания из-под чёрного (UCR) для газетного производства не подходит.

Денситометрические замеры серых шкал

Газетные типографии всё активнее применяют денситометры для повышения стандартов многокрасочной печати и её стабильности. Как правило, замеры проводят после поступления «тиражных копий» в издательскую зону.

Для газетных типографий измерение отдельных цветов денситометром, как правило, непрактично. Рекомендуемая альтернатива — контроль 3-красочного серого поля в средних тонах (с использованием всех трёх фильтров). Все показатели должны быть одинаковыми, в противном случае оперативно вносят коррективы. Многие предпочитают поля с 25% элементами — они чувствительнее к визуальным отклонениям и дают надёжные денситометрические показания.

Добавляя в газету серое поле, учитывайте следующие моменты:

-

регулярно проверяйте устройство вывода форм денситометром для гарантии точности воспроизведения полутоновых растров;

-

для надёжности показаний ширина серого поля должна соответствовать окну денситометра на отражение или просвет (примерно 6 мм);

-

ежедневно проверяйте калибровку денситометра;

-

спецификации плотности красочного слоя для серого поля должны соответствовать предельным отклонениям печатной машины по плотности.

При условии правильного применения серая шкала — мощный инструмент для качественного и стабильного воспроизведения цвета. При приладке ориентируйтесь на перечисленные ниже шаги.

-

Добившись приводки, визуально выровняйте баланс серого поля по ширине страницы (стандартная процедура).

-

Измерьте серое поле денситометром на отражение. Всегда снимайте показания в одной точке в одинаковом положении печатной формы (внизу или вверху), чтобы минимизировать влияние внешних факторов.

-

Откорректируйте показатели оптической плотности. Изменения вносите от тёмных цветов к светлым — компоненты голубой и пурпурной красок влияют на жёлтую составляющую серого поля. (Если первым отрегулировать жёлтый, после работы с остальными цветами его придётся перенастраивать.)

-

Через несколько минут ещё раз снимите показания оптической плотности в той же точке, при необходимости откорректируйте настройки.

Продолжение следует...

* В части пособия «Техническое обслуживание на производстве как источник снижения затрат и продления срока службы оборудования» (Productivity maintenance to run leaner, longer & faster) собраны эффективные приёмы работы и организации труда для типографий рулонной офсетной печати. Опубликовано Web Offset Champion Group (WOCG). © 1998 & 2002. Все права защищены.

Группа WOCG сформирована в 1998 г. для пропаганды эффективного опыта работы в индустрии рулонной офсетной печати, позволяющего повысить производительность, качество, безопасность труда и добиться настоящих «чемпионских» результатов. WOCG — совместный проект международных компаний, сотрудничающих с ведущими специалистами отрасли, типографиями и ассоциациями по всему миру. Члены группы являются ведущими поставщиками технологии, материалов и оборудования для всех этапов технологического процесса — допечатного, печатного и послепечатного: Aylesford Newsprint, Kodak Polychrome Graphics (ныне – Kodak), MacDermid Printing Solutions, MAN Roland (ныне – manroland), MEGTEC Systems, Muller Martini, Nitto-Permacel, QuadTech, SCA и Sun Chemical.

Стандартная последовательность наложения красок в рулонной печати с сушкой — KCMY. Чёрная краска обеспечивает хорошую плотность плашек и шрифтов (от крупных до самых мелких) на широком спектре материалов. Это единственный цвет, наносимый на сухую бумагу, причём липкость поддерживается низкая, чтобы минимизировать пыление и выщипывание. Липкость остальных красок варьируется от высокой до низкой в последовательности CMY

Газетные типографии всего мира ориентируются на пересматривающийся сейчас стандарт ISO 12647-3 (американский эквивалент — SNAP). Важный шаг к международному стандарту стимулируют рекламодатели, заинтересованные в единых полиграфических стандартах вместо региональных и корпоративных спецификаций

Наложение красок (треппинг) влияет на баланс серого, поскольку от его последовательности зависит цветовой охват: оптимальный результат дают комбинации CMYK и KCMY. Практически все триадные наборы для многокрасочной печати без сушки поставляются с идентичной липкостью. Проблемы с печатью составных и RGB-оттенков могут проистекать от треппинга, избыточного эмульгирования воды или увлажнения. Базовые цвета на печати выходят блёклыми, что приводит к увеличенной толщине красочной плёнки.

На машинах планетарного типа последовательность наложения триадных красок часто отличается с разных сторон, что и определяет качество треппинга. Результат нанесения пурпурной краски поверх жёлтой совершенно не тот, что при печати жёлтой по пурпурной — красный цвет абсолютно другой. Следовательно, плашки из двух и более компонентов не должны разноситься на полосах с разной последовательностью наложения красок. В машинах журнальной печати (резина к резине) обе стороны почти всегда запечатываются одновременно, с одинаковой последовательностью нанесения красок.

Ключевые параметры контроля в типографии

.jpg)

.jpg)

.jpg)

Проверить наличие всех графических элементов (в типографиях с системами CTP вопрос не столь актуален).

Проверить наличие всех графических элементов (в типографиях с системами CTP вопрос не столь актуален).

/13259483/i_380.jpg)

/13259478/i_380.jpg)

/13259199/i_380.jpg)

/13258966/i_380.jpg)

/13258828/i_380.jpg)

/13259550/i_380.jpg)

/13259561/i_380.jpg)

/13259441/i_380.jpg)

/13259442/i_380.jpg)